ШАБРЕНИЕ

Литература:

- «Материаловедение и слесарное дело». Чумаченко

ВОПРОСЫ:

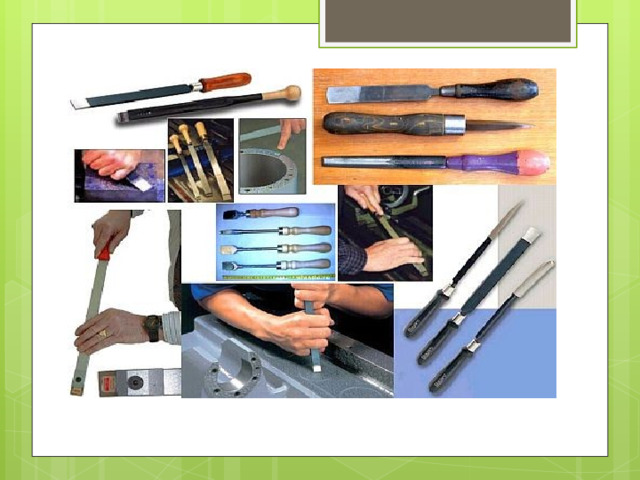

- Назначение шабрения

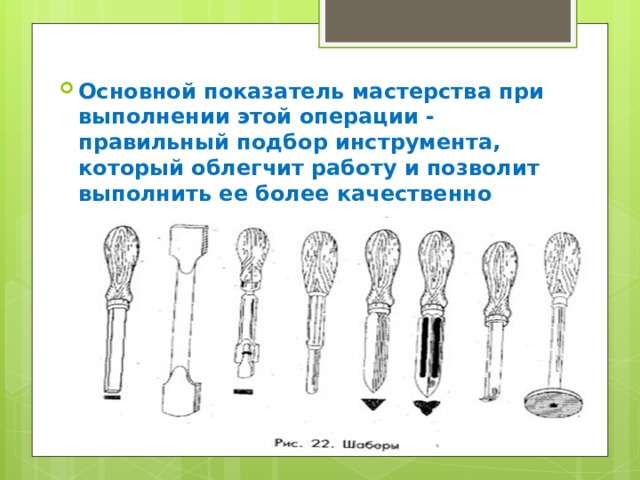

- Инструменты при шабрении

- Приемы шабрения

- Техника безопасности

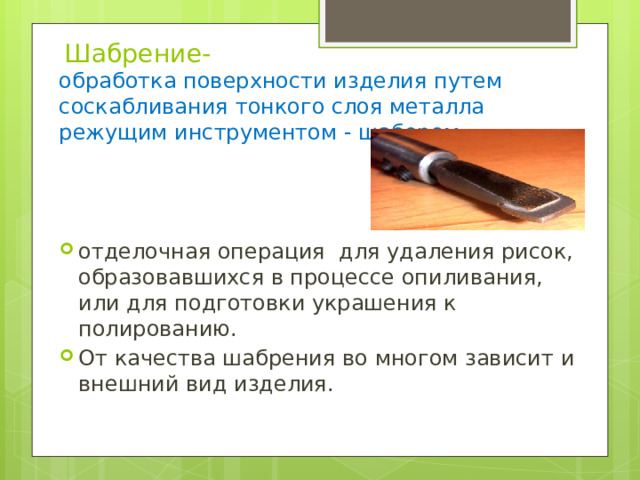

Шабрение-

обработка поверхности изделия путем соскабливания тонкого слоя металла режущим инструментом - шабером .

- отделочная операция для удаления рисок, образовавшихся в процессе опиливания, или для подготовки украшения к полированию.

- От качества шабрения во многом зависит и внешний вид изделия.

- Основной показатель мастерства при выполнении этой операции - правильный подбор инструмента, который облегчит работу и позволит выполнить ее более качественно

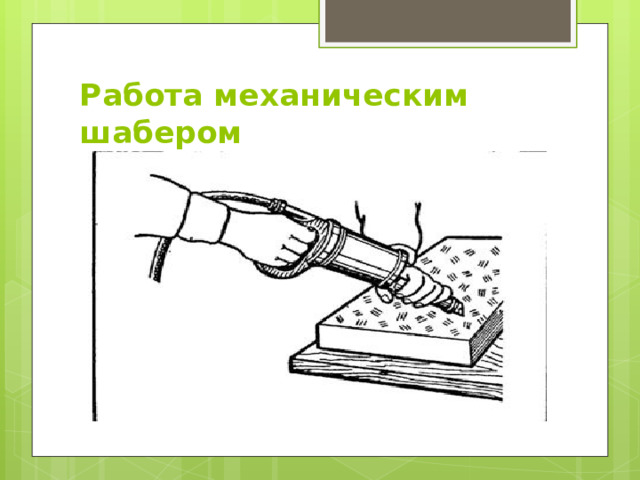

Работа механическим шабером

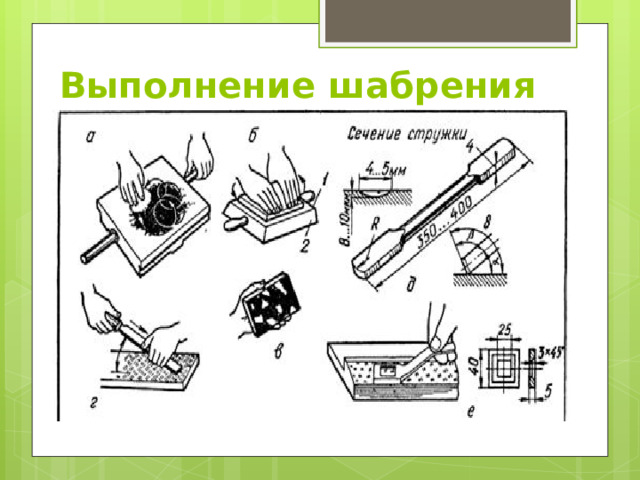

Выполнение шабрения

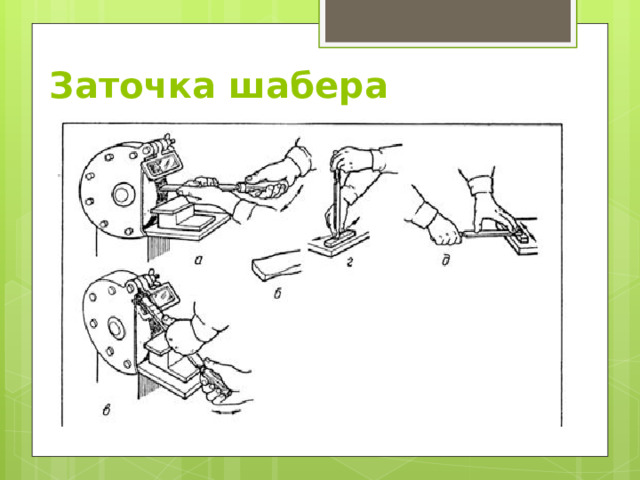

Заточка шабера

- В ремонтной практике шабрение применяется преимущественно при обработке внутренних поверхностей подшипников скольжения

Технология шабрения:

Подлежащие шабрению участки рабочей поверхности подшипника, соприкасающиеся с шейкой вала, определяют «на краску» или по следам «сухого трения».

Для определения участков «на краску» :

- приготовить шабровочную краску — смесь машинного масла с мелко измельченной (порошкообразной) лазурью или с суриком и ультрамарином (синькой);

- покрыть участок вала, на котором будет располагаться подшипник, равномерным тонким слоем шабровочной краски;

- наложить вкладыши на окрашенный участок вала и, прижимая с некоторым усилием, притиреть их к валу, поворачивая несколько раз влево и вправо на 180°;

- снять вкладыши с вала и тщательно осматреть для определения расположения, количества и размеров окрашенных участков на поверхности вкладышей;

- подготовить необходимый инструмент для шабрения и шаблон для контроля качества поверхности, обрабатываемой шабрением.

- - закрепить вкладыш в тисках;

- - прижимая шабер одной рукой к обрабатываемой поверхности, а другой перемещая его мелкими штрихами влево и вправо, снимают (соскабливают.) металл с окрашенных поверхностей вкладыша наблюдая, чтобы металл снимался средней частью режущей кромки шабера

- наложить шабренные вкладыши на вал и повторить операции их притирки и шабрения;

- проверить количество пятен краски с помощью шаблона с сеткой квадратов размером 25 х 25 мм;.

повторяют притирки и шабрения до тех пор, пока число пятен на обрабатываемой поверхности, на площади одного квадрата шаблона, будет не менее 12 — при получистовой обработке, 15 — при чистовой и 20 — при точной обработке.

Техника безопасности :

- Шаберы не должны иметь трещин и отколов, рукоятки должны быть чистыми и гладкими.

- Для предохранения рук от пореза режущей кромкой второй конец двусторонних шаберов необходимо закрывать специальным футляром.

- Во время шабрения следует удалять металлическую пыль или стружку специальной, щеткой.

- Работая механизированными шаберами, необходимо изучить инструкцию и соблюдать указанные правила техники безопасности.

- Бережно относиться к контрольно-проверочному инструменту, применяемому при шабрении. Поверхности поверочных плит и линеек должны быть всегда чистыми, их следует оберегать от механических повреждений (забоин, вмятин), попадания на их контрольные плоскости грязи, стружки, а также влаги, что может вызвать коррозию.

- После окончания работы поверочную плиту и линейки следует промыть керосином, вытереть сухой чистой тряпкой, смазать машинным маслом и положить в футляр.

- ПРИТИРКА – обработка поверхности деталей посредством очень мелких зерен абразивного материала или паст.

- ЦЕЛЬ –получение плотного или герметичного разъемного и подвижного соединения.

- ПРИТИРАЮТ после чистого шлифования, точного точения, фрезерования, развертывания и шабрения.

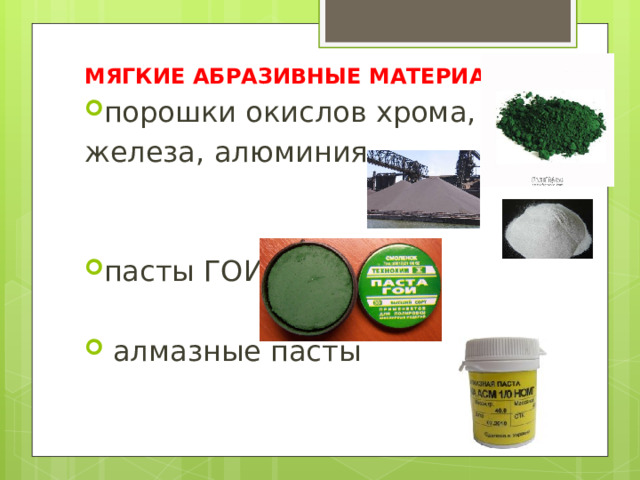

МЯГКИЕ АБРАЗИВНЫЕ МАТЕРИАЛЫ :

- порошки окислов хрома,

железа, алюминия.

- пасты ГОИ

- алмазные пасты

- СМАЗОЧНЫЕ ОХЛАЖДАЮЩИЕ ЖИДКОСТИ:

Керосин, легкие минеральные масла, бензин

- ПРИТИРОЧНЫЙ ИНСТРУМЕНТ :

ПРИТИР - изготавливается с высокой точностью по форме обрабатываемой поверхности, имеет правильную геометрическую форму.

Материал притиров должен быть ……… мягче притираемой детали, почему?

КОНТРОЛЬ ПРИТИРКИ:

- - Качество притираемых поверхностей проверяют на краску. На хорошо притертых поверхностях краска равномерно ложится по всей поверхности.

- плоскости при «П» проверяют лекальной линейкой по методу световой щели.

- Параллельность плоскостей проверяют микрометром или индикатором.

- Заданный профиль проверяют шаблонами, лекалами.

- Весь контроль при температуре 20*С.

ТБ.

- 1.Обрабатываемую поверхность очищать не рукой, а тряпкой.

- 2.Пользоваться защитными устройствами для отсасывания абразивной пыли.

- 3.Осторожно обращаться с пастами, так как они содержат кислоты.

- 4.Надежно и устойчиво устанавливать притиры.

- 5.Соблюдать ТБ при работе механизированным инструментом и на станках.

Закрепления нового материала

Шабрение-

- Рубка металла

- Резка металла

- Соскабливание тонкого слоя металла

- ОШИБКА

Инструмент, применяемый при шабрении:

- Шабер,

- Напильник

- Зубило

- ОШИБКА

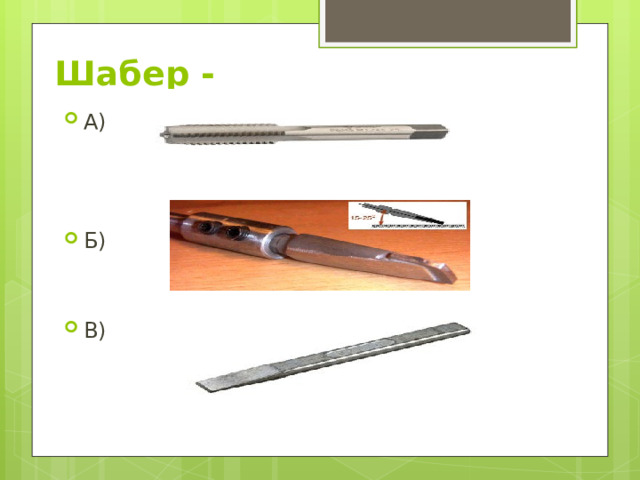

Шабер -

- А)

- Б)

- В)

- ОШИБКА

Где применяется шабрение :

- при обработке внутренних поверхностей подшипников скольжения

- При резании металла

- При опиливании и сверлении

- ОШИБКА

Притирка-

- обработка поверхности изделия путем соскабливания тонкого слоя металла режущим инструментом

- обработка поверхности деталей посредством очень мелких зерен абразивного материала или паст

- обработка поверхности изделия режущим инструментом

- ОШИБКА

Притир-

- изготавливается с высокой точностью по форме обрабатываемой поверхности, имеет правильную геометрическую форму

- Стальной брусок с насечками

- Рамка с ножовочным полотном

- ОШИБКА

Получите свидетельство

Получите свидетельство Вход

Вход

Шабрение при выполнении слесарных работ (3.69 MB)

Шабрение при выполнении слесарных работ (3.69 MB)

0

0 1079

1079 24

24 Нравится

0

Нравится

0