Поликарбонат, полистирол, полиэтилен, поли-винил-хлорид, полипропилен, каучуки – это всё окружающие нас полимеры. Без этих веществ немыслима жизнь современного человека.

Основу производства полимеров составляют нефть и природный газ, то есть продукты их переработки. Это сырьё используется в виде топлива на ТЭЦ, как топливо для автомобилей, в бытовых нуждах.

Сегодня в лабораториях ежедневно появляются сотни видов полимерных соединений.

Нефть и природный газ представляют собой смесь веществ, для того, чтобы из них получить полимеры, нужно выделить из нефти и природного газа вещества и их переработать.

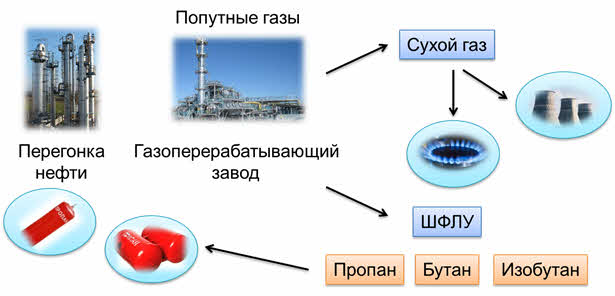

Как же происходит этот процесс? Сначала на газоперерабатывающий завод поступают попутные нефтяные газы, которые образовались в процессе переработки нефти. Попутные нефтяные газы разделяются на заводе на сухой газ, который уже очищен и идёт на производство электроэнергии на ТЭЦ, а часть идёт на отопление домов.

Другая часть попутных газов, её называют ШФЛУ (широкая фракция лёгких углеводородов) разделяется на отдельные составляющие – фракции за счёт различных температур кипения. На выходе получаются сжиженные углеводороды, в основном это пропан, бутан, изобутан и другие углеводороды.

Пропан и бутан применяются для отопления домов или как автомобильное топливо. Но большая часть их отправляется на нефтехимические производства, где осуществляется процесс получения полимеров из мономеров в присутствии катализаторов.

Дерево, ткани и даже металлы – всё это можно заменить пластмассами. Из пластмассы делают посуду, мебель, технику.

Пластмассы представляют собой полимеры. Тэрмопластичные пластмассы, к которым относится полиэтилен, полипропилен, поли-винил-хлорид, полистирол и другие, при нагревании становятся жидкими, а остывая, принимают нужную форму. Плавить их и остужать можно множество раз без потери свойств.

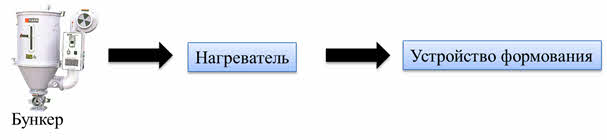

Сырьё для производства пластмассы находится в бункере, затем с помощью поршня оно подаётся к нагревателю. В экструдере пластмассу нагревают и затем придают нужную форму.

Важнейшими мономерами при производстве полимеров являются:

Из полиэтилена получают трубы, плёнку, пакеты.

Сырьём для производства полипропилена является пропилен. Из него получают полипропилен стереорегулярного строения.

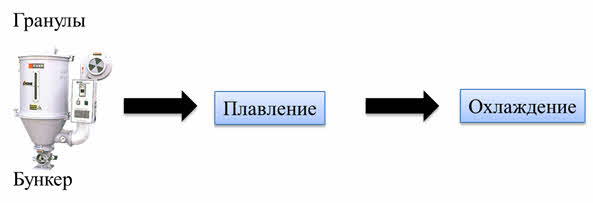

В результате процесса полимеризации пропилена получается масса в виде белого порошка, с молярной массой более двухсот тысяч. Полипропилен во многом по свойствам превосходит полиэтилен, например он более прочный. Затем полипропилен перерабатывают в изделия. Как происходит этот процесс?

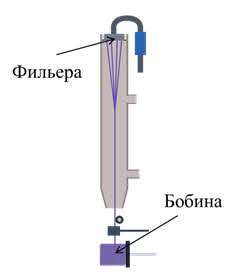

Исходный материал – гранулы полипропилена подаются в бункер, здесь они расплавляются, расплавленная масса выделяется через фильеры. Потом полипропилен охлаждается, режется на полоски, и его наматывают на бобины.

Из полипропилена делают детали для автомобилей, ковры, товары для дома, посуду, бытовую технику, медицинские инструменты, бечёвку, канаты, трубы, его используют в производстве технических и текстильных волокон, в производстве листов для облицовки вагонов.

Полистирол используют как утеплитель для жилья, при изготовлении медицинских инструментов, для производства упаковки.

Из поливинилхлорида делают окна, подвесные потолки.

Впервые в 1932 голу Лебедев синтезировал каучук.

В настоящее время синтетический каучук получают из нефти и газа. Сырьём для производства каучука случит изопрэн, их него можно получить синтетический каучук стереорегулярного строения, который по свойствам схож с натуральным.

На основе бутадиена также можно получить каучук – дивиниловый. Сырьём для него служит газ бутан, выделяемый из углеводородов нефти. В результате дэгидрирования бутана получается бутилен, затем дивинил. Дивинил подвергают полимеризации, получается так называемый латекс, который поступает в цех выделения каучука. Полученный каучук идёт на лентоотливочную машину, потом в сушилки, затем его прессуют в брикеты.

Каучуки нужны в производстве резины, изготовлении шин, обуви.

Поликарбонат также является полимером, он прозрачный, как стекло, лёгкий. Его можно поцарапать даже ногтём, но он не устойчив к ультрафиолетовому свету.

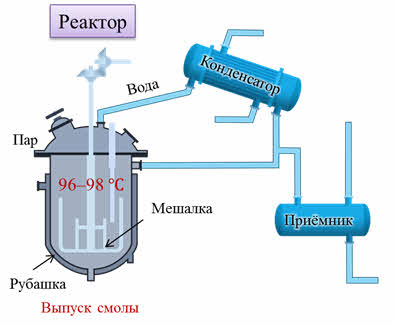

Основу фенол-формальдэгидных пластмасс составляет смола. Её получают реакцией поликондэнсации фенола и формальдэгида в присутствии катализатора.

Весь процесс осуществляется в реакторе, снабжённом мешалкой, здесь есть рубашка, в которой находится пар для обогрева продуктов поликондэнсации или вода для их охлаждения. В реакторе есть люк для загрузки сырья и катализатора. Для улавливания паров над реактором установлен кондэнсатор – холодильник. Конденсат может быть снова возвращён в реактор.

В этом реакторе исходная смесь перемешивается и нагревается паром, температура здесь 96-98 градусов по Цэльсию. Из реактора пары поступают в кондэнсатор, где они охлаждаются водой и опять стекают в реактор. В реакторе происходит образование смолы линейного строения. Как только продукт готов, смола стекает в вагоны-холодильники. Охлаждённая смола дробится и отправляется на переработку.

Фенол-формальдэгидная смола является тэрмореактивной пластмассой. Она при нагревании плавится, переходит в легкоплавкое состояние, затем методом горячего прессования из неё поучают изделия.

Из фенол-формальдэгидных смол делают вкладыши для подшипников, тормозные колодки, асботекстолит.

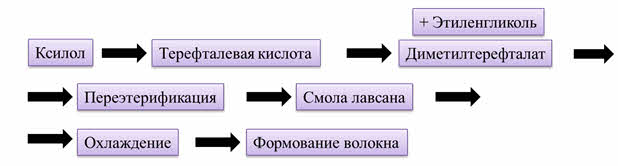

Полиэфирные волокна также получают из продуктов химической переработки нефти и газа. Волокно лавсан получают из ксилола, который окисляют до терефталевой кислоты. По реакции этэрификации из терефталевой кислоты получают ди-метил-терефталат.

Смешивают ди-метил-терефталат с этилен-гликолем, повышают температуру, пары этиленгликоля через холодильник возвращаются в автоклав. Реакционная масса продавливается через фильеры и идёт на переэтэрификацию. Здесь образуется смола лавсана.

Потом смола разливается в формы и направляется в шахту для охлаждения. Затем охлаждённую смолу дробят, а крошку направляют в прядильный цех, где идёт формирование волокна. То есть крошку плавят, их неё делают нити, которые охлаждаются и их наматывают на бобины.

Лавсан отличается большой прочностью и упругостью. Из лавсана изготавливают износоустойчивые ткани, канаты, рыболовные сети, транспортёрные ленты, одежду.

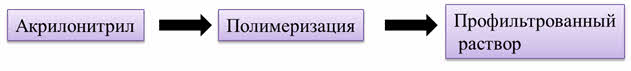

Волокно нитрон получают реакцией сополимеризации акрилонитрила.

Мономер поступает в реактор, где происходит процесс полимеризации. Мономеры удаляются, а профильтрованный раствор поступает в прядильный цех.

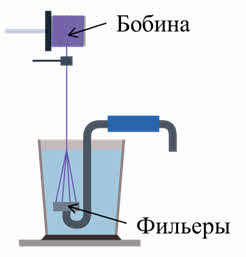

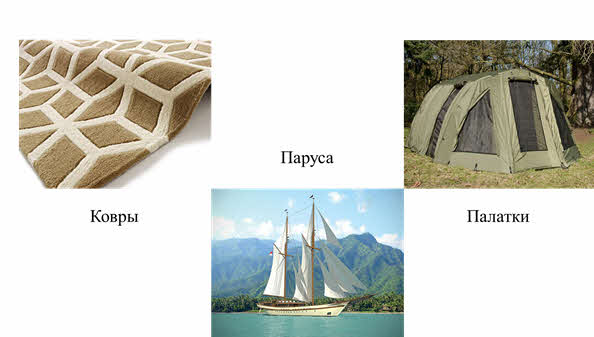

Прядильный раствор продавливается через фильеры, затем в ванну, где струйки полимера затвердевают и приобретают пластичность. Полимер сушат и дополнительно обрабатывают. Волокно нитрон не разрушается плесенью, не выгорает на солнце. Из него делают ковры, паруса, палатки.

Таким образом, сырьём для получения полимеров служит нефть и природный газ. Полимеры получают по реакции полимеризации и поликондэнсации. Такие полимеры, как пластмассы и волокна, широко используются во всех областях народного хозяйства.

Получите свидетельство

Получите свидетельство Вход

Вход

2563

2563