Содержание

1. Лезвие, передняя поверхность лезвия, главная и вспомогательные задние поверхности 3

2. Понятие об экономической стойкости. Нормативы износа и стойкости резцов 6

3. Виды торцевого фрезерования: встречное, попутное, симметричное. Геометрия торцевых фрез 7

4. Сущность метода копирования 11

- Лезвие, передняя поверхность лезвия, главная и вспомогательные задние поверхности

На режущей части лезвийного инструмента рассматривают следующие поверхности и кромки.

Передняя поверхность A - поверхность лезвия инструмента, контактирующая в процессе резания со срезаемым слоем и стружкой.

Задняя поверхность A - поверхность инструмента, контактирующая в процессе резания с поверхностями заготовки.

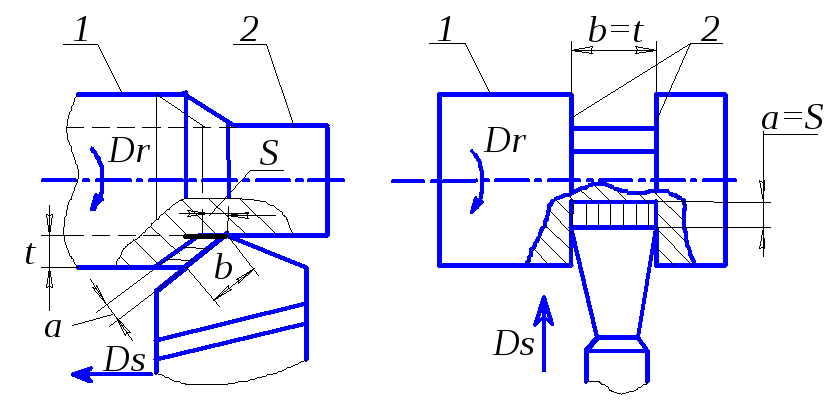

а) б)

в) г)

д) е)

Рисунок 1- Элементы срезаемого слоя для различных видов лезвийной обработки:

а) обтачивание; б) отрезание; в) сверление; г) зенкерование; д) периферийное (цилиндрическое фрезерование; е) торцевое фрезерование

1 – обрабатываемая поверхность; 2 – обработанная поверхность

Режущая кромка K - кромка лезвия инструмента, образуемая пересечением передней и задней поверхностей лезвия.

Главная режущая кромка К (режущая кромка) - часть режущей кромки, формирующая большую сторону сечения срезаемого слоя (см. рис. 1).

Вспомогательная режущая кромка K' - часть режущей кромки, формирующая меньшую сторону сечения срезаемого слоя (см. рис. 1).

Главная задняя поверхность A (задняя поверхность) - задняя поверхность лезвия инструмента, примыкающая к главной режущей кромке.

Примечание. Главная задняя поверхность A контактирует в процессе резания с поверхностью резания Rr

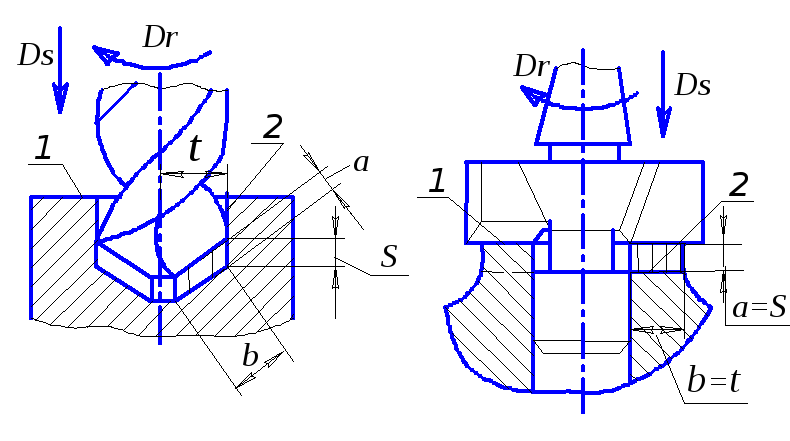

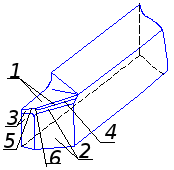

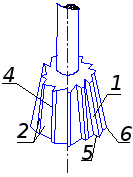

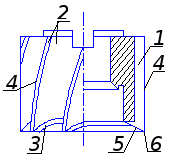

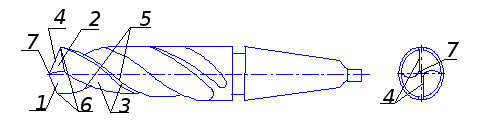

Рисунок 2 – Поверхности и кромки на рабочей части лезвийных инструментов:

1 – передние поверхности; 2 – главные задние поверхности; 3 – вспомогательные задние поверхности; 4 – главные режущие кромки; 5 – вспомогательные режущие кромки; 6 – вершины; 7 – поперечная кромка (перемычка)

Вспомогательная задняя поверхность ![]() - задняя поверхность лезвия инструмента, примыкающая к вспомогательной режущей кромке.

- задняя поверхность лезвия инструмента, примыкающая к вспомогательной режущей кромке.

Примечание. Вспомогательная задняя поверхность ![]() контактирует в процессе резания с обработанной поверхностью

контактирует в процессе резания с обработанной поверхностью

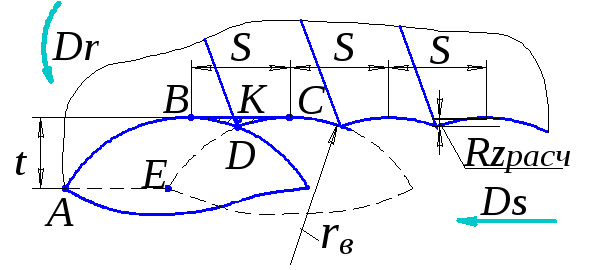

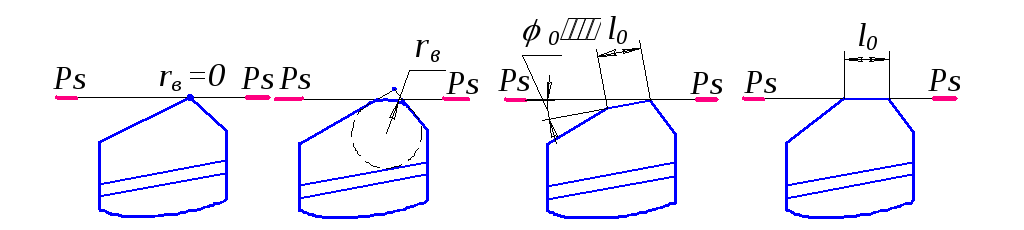

Рисунок 3 - Высота микронеровностей Rz на обработанной поверхности при rв S

Вершина лезвия (вершина) - участок режущей кромки в месте пересечения двух задних поверхностей. У проходного токарного резца вершиной является участок лезвия в месте пересечения главной и вспомогательной режущих кромок; у резьбового резца - участок лезвия, формирующий внутреннюю поверхность резьбы; у сверла - точка пересечения главной и вспомогательной режущих кромок. Вершиной лезвия резца может быть точка (рис. 19а и в) или линия – кривая (рис.19б) или прямая при в=0 (рис. 19г).

а) б) в) г)

Рисунок 4 - Вершины лезвий режущих инструментов

Примечание. Такой резец (рис. 4г) в технической литературе известен под названием „резец Колесова”

Радиус вершины rв - радиус кривизны вершины лезвия (рис.4б).

Примечание. В тех случаях, когда rв S радиус вершины лезвия определяет высоту остаточного сечения среза (высоту микронеровностей Rz на обработанной поверхности) - Rz = S2/8rв (рис.4)

Радиус округления режущей кромки - радиус кривизны режущей кромки в сечении ее нормальной секущей плоскостью (см. рис. 4).

- Понятие об экономической стойкости. Нормативы износа и стойкости резцов

В процессе снятия стружки вся механическая работа резания полностью переходит в эквивалентное ей количество тепла. Работа резания А зависит от силы резания Рz, скорости резания V и определяется по формуле, кГм/мин,

![]() .

.

Количество тепла Q, выделяющееся при резании в единицу времени (в 1 мин), определяется с учетом теплового эквивалента работы, равного 427 кГм/ккал, тогда, ккал/мин,

![]() .

.

Образующееся тепло распределяется между обрабатываемой деталью, стружкой и резцом; незначительная часть тепла излучается в окружающую среду. В непосредственной зависимости от количества выделяющегося при резании тепла и его распределения между обрабатываемой деталью, стружкой и резцом, а следовательно, от температуры резания находятся стойкость и износ резцов.

Под стойкостью резца подразумевается время его непрерывной работы при заданном режиме резания до момента затупления. Главным фактором, влияющим на стойкость резца, является скорость резания. Между скоростью резания V и стойкостью Т (периодом стойкости) режущего инструмента существует зависимость, заключающаяся в том, что с повышением скорости резания стойкость инструмента снижается. Эта зависимость выражается формулой

![]() ,

,

где А – постоянная, зависящая от свойств обрабатываемого материала, режима резания, материала режущей части резца, геометрии резца (определяется по таблицам); Т – время работы резца до затупления (стойкость резца), мин; т – показатель степени, зависящий от свойств обрабатываемого материала, материала режущей части резца и характера обработки. При обработке стали резцами из быстрорежущей стали m = 0,125; при обработке чугуна т = 0,1; для резцов, оснащенных твердыми сплавами, m = 0,15–0,20.

В процессе резания вследствие трения сбегающей стружки о переднюю поверхность резца и трения задней поверхности резца о деталь резец затупляется и изнашивается. Величина износа резца зависит от свойства материала резца и обрабатываемой детали, скорости и температуры резания, а также от ряда других факторов.

- Виды торцевого фрезерования: встречное, попутное, симметричное. Геометрия торцевых фрез

Фрезерование является распространенным видом механической обработки. Фрезерованием в большинстве случаев обрабатываются плоские или фасонные линейчатые поверхности. Фрезерование ведется многолезвийными инструментами – фрезами. Фреза представляет собой тело вращения, у которого режущие зубья расположены на цилиндрической или на торцовой поверхности. В зависимости от этого фрезы соответственно называются цилиндрическими или торцовыми, а само выполняемые ими фрезерование – цилиндрическим или торцовым. Главное движение придается фрезе, движение подачи обычно придается обрабатываемой детали, но может придаваться и инструменту – фрезе. Чаще всего оно является поступательным, но может быть вращательным или сложным.

Процесс фрезерования отличается от других процессов резания тем, что каждый зуб фрезы за один ее оборот находится в работе относительно малый промежуток времени. Большую часть оборота зуб фрезы проходит, не производя резания. Это благоприятно сказывается на стойкости фрез. Другой отличительной особенностью процесса фрезерования является то, что каждый зуб фрезы срезает стружку переменной толщины.

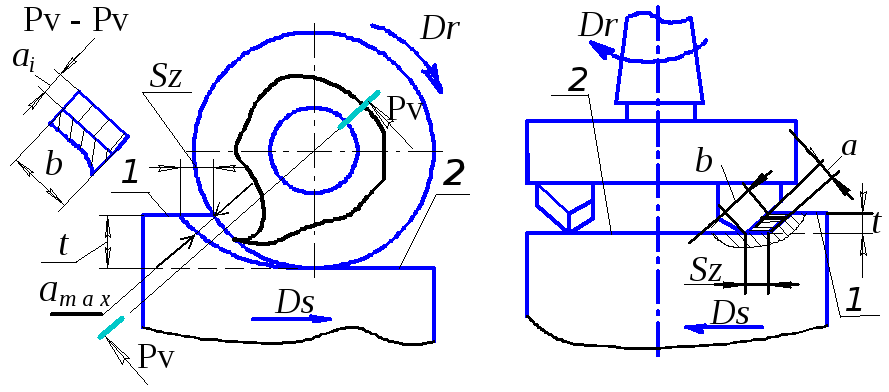

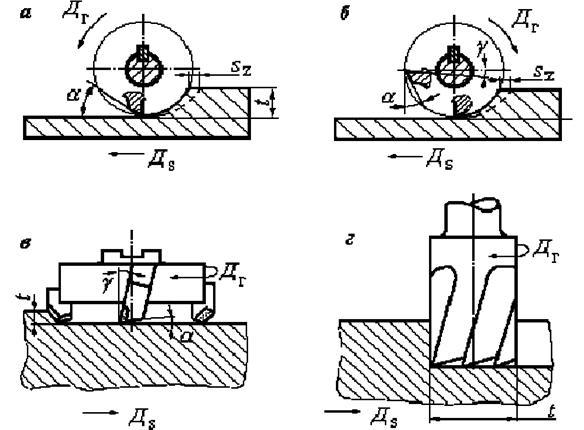

Фрезерование может производиться двумя способами: против подачи и по подаче (рис.11.5.). Первое фрезерование называется встречным, а второе – попутным. Каждый из этих способов имеет свои преимущества и недостатки.

Встречное фрезерование является основным. Попутное фрезерование целесообразно вести лишь при обработке заготовок без корки и при обработке материалов, склонных к сильному обработочному упрочнению, так как при фрезеровании против подачи зуб фрезы, врезаясь в материал, довольно значительный путь проходит по сильно наклепанному слою. Износ фрез в этом случае протекает излишне интенсивно.

Рис.5. Виды фрезерования: а) встречное (против подачи), б) попутное (по подаче), в) торцовой фрезой, г) концевой фрезой.

При работе торцовыми или концевыми фрезами различают симметричное и несимметричное резание. При симметричном резании ось фрезы совпадает с плоскостью симметрии обрабатываемой поверхности, а при несимметричном – не совпадает.

Основными элементами режима резания при фрезеровании являются глубина резания, подача, скорость резания и ширина фрезерования.

Глубиной резания t является толщина слоя металла, срезаемого за один проход. При фрезеровании глубина резания соответствует расстоянию между обрабатываемой и обработанной поверхностями и измеряется при цилиндрическом фрезеровании в направлении, перпендикулярном оси вращения фрезы, при торцовом – в параллельном.

Под шириной фрезерования В следует понимать ширину обрабатываемой поверхности, измеренную в направлении, параллельном оси вращения цилиндрической или концевой фрезы, а при фрезеровании торцовой фрезой – в направлении перпендикулярном оси фрезы.

Фреза является режущим многозубым инструментом, каждый зуб которого представляет собой простейший резец.

Передняя поверхность 6 зуба фрезы 5 образует с вертикальной плоскостью 4 передний угол у; задняя поверхность 7 зуба образует с обработанной поверхностью 8 заготовки задний угол а; передняя поверхность 6 зуба образует с задней поверхностью 7 зуба угол заострения.

Режущая кромка 3, или лезвие, образована пересечением передней и задней поверхностей. Практически режущую кромку зуба фрезы делают не в виде линии, а в виде узкой полоски-лен- точки шириной около одной десятой миллиметра. Эта ленточка 9 обеспечивает правильную заточку фрез.

Наружный диаметр фрезы, размеры и форма впадины зуба для размещения и выхода стружки, высота и профиль зуба, количество зубьев, их шаг также являются элементами фрезы.

Понятие о геометрии фрезы. Выбор правильной величины режущих углов и размеров элементов фрезы является решающим средством для получения наилучших результатов при фрезеровании. Совокупность геометрических размеров режущих углов размеров и форм зубьев фрезы называют геометрией фрезы.

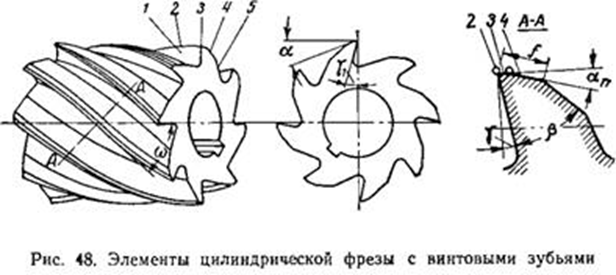

Геометрия цилиндрической фрезы. На рис. 48 показаны элементы цилиндрической фрезы: передняя поверхность задняя поверхность 4 шириной f, ленточка 3 шириной 0,05—0,1 мм, затылочная поверхность (спинка) 5, режущая кромка (лезвие) 2, наклоненная к оси фрезы под углом со.

Задний угол а представляет собой угол между касательной к задней поверхности зуба фрезы и нормалью к осевой плоскости, проходящей через точку лезвия данного зуба. Этот угол измеряется в плоскости, перпендикулярной к оси фрезы, т. е. в плоскости торца фрезы. Нормальный задний угол а„ измеряется в плоскости, перпендикулярной к режущей кромке. С увеличением заднего угла уменьшается трение и, следовательно, износ зуба по задней поверхности, что увеличивает срок работы фрезы без переточки и улучшает чистоту обработанной поверхности. Однако с увеличением заднего угла уменьшается угол заострения р, а это приводит к ослаблению зуба и может вызвать поломку (выкрашивание) его при большой стружке. Обычно задний угол а назначают в пределах от 12 до 30° в зависимости от типа фрезы.

Передний угол у представляет собой угол между касательной к передней поверхности зуба фрезы и осевой плоскостью, проходящей через точку лезвия данного зуба. Этот угол измеряется в плоскости, перпендикулярной к режущей кромке. Поперечный передний угол измеряется , в плоскости, перпендикулярной к оси фрезы, т. е. в плоскости торца фрезы. Передний угол может иметь как положительное, так и отрицательное значение. При правильно выбранном переднем угле у снятие стружки происходит более плавно и износ зуба по передней поверхности (затупление фрезы) получается меньшим, что позволяет фрезе работать дольше без переточки. Обычно передний угол у назначают в пределах от —10 до +20° в зависимости от типа фрезы, материала режущей части и твердости обрабатываемого материала.

Угол заострения р образован передней и задней поверхностями и зависит от значения переднего и заднего углов. Так как прочность зуба фрезы тем больше, чем больше угол заострения Р, то вполне понятно желание увеличить этот угол. При фрезеровании твердосплавными фрезами сталей повышенной твердости и твердых чугунов во избежание выкрашивания лезвия зуба фрезы применяют отрицательный передний угол Y для увеличения угла заострения р.

Угол наклона со винтовой режущей кромки служит для увеличения плавности работы фрезы и для создания направления сходящей стружки. Обычно угол наклона режущей кромки со назначают в пределах 10—55° в зависимости от типа фрез.

Геометрия торцовой фрезы. На рис. 49, а и б показаны элементы торцовой фрезы. На рабочей части этой фрезы различают две режущие кромки (лезвия): главную режущую кромку на цилиндрической поверхности фрезы и вспомогательную режущую кромку на торцовой поверхности фрезы.

- Сущность метода копирования

Сущность этого метода заключается в том, что каждая впадина зуба нарезается инструментом, имеющим профиль впадины. В качестве инструмента чаще всего применяется дисковая модульная фреза. Реже применяется пальцевая фреза, резец, протяжка, а для чистовой отделки шлифовальный круг. Отличительной особенностью этого метода является то, что во время обработки впадины заготовка не получает вращательного движения. Поворот заготовки на 1 зуб производится после прорезания впадины и осуществляется с помощью делительной головки.

Для получения точного профиля необходимо было бы для каждого модуля и числа зубьев иметь отдельную фрезу. На практике оказывается возможным (с достаточной для практики точностью) применять набор из 8 фрез для каждого модуля, в зависимости от числа зубьев, при нарезании зубчатых колес с модулем до 9 и набор из 15 фрез для нарезания зубчатых колес модуля свыше 9.

Получите свидетельство

Получите свидетельство Вход

Вход

Методическая разработка опорных конспектов по дисциплине "Процессы формообразования и инструменты" (316.91 KB)

Методическая разработка опорных конспектов по дисциплине "Процессы формообразования и инструменты" (316.91 KB)

0

0 336

336 7

7 Нравится

0

Нравится

0