Давайте дадим определение.

Электротехнологии – это группа различных технологических процессов, которые объединены тем, что все они используют для воздействия на заготовку электрический ток.

На сегодняшний день, электротехнологии – это одно из ведущих направлений современных технологий.

Внедрение именно электротехнологий позволяет увеличивать производительность труда практически во всех отраслях производства. Улучшается качество продукции. Создаются новые материалы и продукты с заданными свойствами. Электротехнологии помогают экономить материальные и трудовые ресурсы, а также снижать вредное воздействие производства на окружающую среду.

Как же появились электротехнологии? Окунёмся в историю.

Развитие электротехнологий неразрывно связано с развитием электричества.

В 1802 году русским академиком Василием Владимировичем Петровым была построена уникальная батарея высокого напряжения, которая состояла из двух тысяч ста медно-цинковых элементов.

В процессе исследования этой батареи учёный открыл явление электрической дуги и обосновал возможность её использования для плавки металлов, электроосвещения и восстановления металлов из окислов.

А англичанин Хэмфри Дэви в 1807 году разработал электролитический способ получения в чистом виде таких щелочных металлов, как калий, натрий, магний, кальций и так далее.

Русский академик Борис Семёнович Якоби открыл в 1838 году явление гальванопластики. Это электрохимическое осаждение металлов на поверхности металлических и неметаллических изделий.

То есть с помощью электролиза стало возможным получать точные копии поверхности предметов. Активно использовать данное открытие стали в полиграфии и медальерном деле. Именно Борис Семёнович Якоби является одним из ключевых разработчиков гальваностегии.

Дадим определение.

Гальваностегия – это нанесение металлических покрытий на предметы.

После создания в 70 – 80 годах XIX века экономичных генераторов постоянного тока и разработки русским инженером-электротехником Михаилом Осиповичем Доливо-Добровольским в 1889 году синхронных генераторов трёхфазного тока, началось быстрое развитие такого энергоёмкого электротехнологического процесса, как производство алюминия, а также стали активно осваиваться методы получения карборунда (это абразивный материал, который используется для шлифовки) и карбида кальция для химической промышленности.

В это время электротехнологические методы начинают применять для выплавки высококачественных сталей.

Именно русские и советские учёные и инженеры внесли большой вклад в развитие электротехнологии.

Русский учёный Василий Петрович Ижевский создал так называемую русскую электрическую печь для плавки цветных металлов.

А вот разработка технологии индукционной плавки металлов принадлежит другому русскому учёному Валентину Петровичу Вологдину.

Не стоят электротехнологии на месте и сегодня. Они постоянно развиваются, совершенствуются, внедряются во все отрасли производства, сельское хозяйство, быт и медицину.

Давайте рассмотрим примеры некоторых электротехнологических процессов, которые широко применяются в быту и промышленности.

Первая технология, с которой мы познакомимся поближе – это электронно-ионная или аэрозольная.

Основана она на воздействии электрических полей на заряженные частицы материалов, которые взвешены в газообразной или жидкой среде.

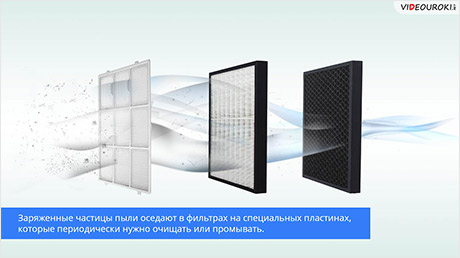

Этот метод активно используется нами в быту. На его основе работают разнообразные фильтры, которые очищают воздух от табачного дыма или пыли. Заряженные частицы пыли оседают в фильтрах на специальных пластинах, которые периодически нужно очищать или промывать.

На производствах эту технологию используют для окрашивания деталей, например, кузовов автомобилей. При покраске заряжаются капельки краски. Они притягиваются к металлическому корпусу, который находится под действием электрического потенциала.

В результате под действием электрического поля капельки краски равномерно покрывают даже самые сложноизогнутые поверхности.

Следующие методы, с которыми мы познакомимся – это методы магнитной очистки.

Они активно используются на тепловых электростанциях. С их помощью очищают смазочно-охлаждающие жидкости.

Снижению количества накипи на стенках теплообменных аппаратов служат установки для магнитной обработки воды.

С помощью установок изменяются такие физические свойства воды, как натяжение, вязкость, плотность и электропроводность.

В результате такой обработки соли кальция и магния, которые находятся в воде, теряют прочность своей кристаллической структуры, легко отделяются от стенок сосудов и труб и выносятся потоком воды в виде взвешенных частиц, которые называют шламом.

Метод магнитоимпульсной обработки короткими импульсами сильного магнитного поля – это одна из самых прогрессивных технологий обработки металлических деталей.

Применяются магнитоимпульсные установки для штамповки, обжига и раздачи труб, а также для пробивки отверстий в заготовках из токопроводящих материалов.

Принцип работы этих установок основан на взаимодействии мощных импульсов магнитных полей и вихревых токов, которые возникают в заготовках.

Метод прямого нагрева проводящих материалов электрическим током в настоящее время широко используют не только для выплавки металлов в стекловарении, но и в пищевой промышленности. Например, эту технологию активно используют для размораживания продукции на рыбоперерабатывающих предприятиях. Также метод прямого нагрева током широко применяют для обработки плодов при промышленном консервировании.

В пекарнях при выпечке хлеба высокого качества используют электроконтактный способ. При таком методе выпечки хлеб получается с гладкой необжаренной поверхностью, на которой нет надрывов, трещин и морщин. У такого хлеба эластичный мякиш. Используют хлеб, приготовленный таким образом, для приготовления сухарей и бисквитов.

Кроме того, время выпечки сокращается в несколько раз. При напряжении питания всего в сто двадцать семь вольт хлеб выпекается за десять минут. Для сравнения, при обычном способе выпекания хлеба время выпечки составляет не менее сорока пяти минут.

Важно отметить, что при таком способе выпечки хлеба общие затраты на электроэнергию сокращаются в два-два с половиной раза.

Следующий электротехнологический процесс, который мы рассмотрим – это электрическая сварка. Дадим определение.

Электрическая сварка – это технологический процесс получения неразъёмных соединений деталей в результате их электрического нагрева до плавления или пластического состояния. В промышленности и строительстве широко используются такие разновидности электрической сварки, как дуговая и контактная сварка.

Начало промышленного использования дуговой сварки связывают с изобретениями русских инженеров Николая Николаевича Бенардоса и Николая Гавриловича Славянова. Бенардос в 1881 году использовал для сварки электрическую дугу, которая горела между электродом и металлическим изделием. Он использовал угольный, то есть неплавящийся электрод.

Славянов, в свою очередь, в 1888 году использовал для сварки ту же самую электрическую дугу между электродом и металлическим изделием, но электрод он использовал металлический, то есть плавящийся.

Поскольку при дуговой сварке детали свариваются за счёт расплавления материала соединяемых кромок и последующего его отверждения, то этот вид сварки относят к сварке плавлением.

Теплоту, которая необходима для расплавления металла, выделяет электрическая дуга, которая горит между заготовками и электродом.

Если электрод плавящийся, то именно он расплавляется при дуговой сварке. Если же электрод неплавящийся, то расплавляется присадочный пруток.

Электрическая дуга смещается вдоль соединяемых кромок вместе с движением электрода.

Сварной шов образуется по мере удаления дуги и кристаллизации жидкого металла.

А вот контактная сварка – это один из видов сварки давлением.

При контактной сварке нагрев места сварки и давление на него осуществляются электрическим током через заготовки. Тепловая энергия при контактной сварке собирается только в местах соприкосновения элементов.

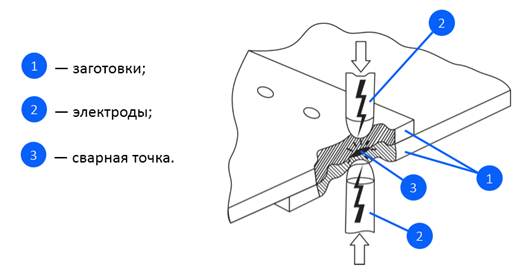

На рисунке показана контактная точечная сварка. Её применяют при соединении листовых заготовок.

Детали для сварки собирают внахлёст, сжимают между двумя медными электродами и пропускают электрический ток. Именно ток вызывает интенсивный разогрев материала заготовок между электродами.

В месте максимального электрического сопротивления, а именно между поверхностями свариваемых листов, выделяется наибольшее количество теплоты. Именно в этом месте металл расплавляется и образуется жидкое ядро. После того, как электрический ток выключится, расплавленный металл кристаллизуется при сохраняющемся давлении электродов. Именно это и улучшает качество сварной точки, которая образуется.

Но нагревать токопроводящий материал можно и без тока. С помощью установок индукционного нагрева. В них электрическая энергия сначала преобразуется в энергию электромагнитного поля, а затем передаётся нагреваемому телу и выделяется в нём в виде теплоты.

Для передачи энергии не нужны контактные устройства. Конечно, это упрощает конструкцию самих нагревателей и делает технологический процесс автоматизированным.

При использовании индукционного нагрева повышается производительность, улучшается качество изделий и санитарно-гигиенические условия производства.

В быту ярким примером использования этой технологии являются плиты с индукционными конфорками.

При готовке на них нагревается металлическая посуда, а сами конфорки остаются холодными.

Для сквозного нагрева деталей при прокатке, ковке, штамповке, прессовке, пайке используют установки промышленной частоты.

А для нагрева неметаллических материалов используют установки высокочастотного диэлектрического нагрева.

В пищевой промышленности такие установки используют для стерилизации, пастеризации, консервирования и дезинсекции различных пищевых продуктов.

При таком способе заготовки продукты сохраняют естественные вкусовые качества и витамины.

Для обработки деталей из высокопрочных сплавов можно использовать метод электроискровой или электроэрозионной обработки.

Он был разработан советскими учёными Борисом Романовичем Лазаренко и его женой Натальей Иосифовной Лазаренко в годы Великой Отечественной войны.

Именно супруги Лазаренко предложили использовать для технологических целей явление разрушения – эрозии электрических контактов радиоаппаратуры под воздействием электрических импульсов.

Они показали, что при определённых условиях процессом электрической эрозии можно управлять и он может вызывать разрушение одного из электродов.

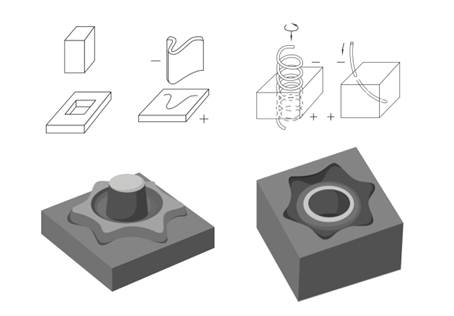

С этим методом связаны методы электроэрозионной прошивки и копирования.

При прошивке форма электрода-инструмента полностью совпадает с формой получаемого отверстия. А при копировании на деталь переносится форма нижней поверхности электрода-инструмента.

Широкое распространение получил и такой метод электроэрозионной обработки, как вырезка проволокой.

При таком способе в качестве электрода-инструмента выступает движущаяся тонкая латунная проволока. Современные электроэрозионные станки, в которых есть системы числового управления, могут производить вырезку отверстий переменного сечения криволинейных пазов с точностью до микрометра.

В электроэрозионной установке тонкой мягкой проволокой можно даже разрезать толстый лист танковой брони.

Сформулируем основные достоинства электроэрозионной обработки.

1. Возможность обрабатывать токопроводящие материалы любой механической прочности, твёрдости и вязкости. Даже материалы из твёрдых сплавов, закалённых сталей, абразивных материалов и камня.

2. Возможность изготовления деталей сложных форм, криволинейных отверстий и отверстий некруглого сечения, которые нельзя получить никакими другими способами обработки.

3. Нет необходимости в высокопрочном и твёрдом инструменте. Это позволяет снизить затраты на его изготовление.

Подведём итоги урока.

Сегодня мы познакомились с современными электротехнологиями. Дали определение этому понятию. Поговорили об истории развития электротехнологий. Подробнее узнали про электронно-ионную технологию, методы магнитной очистки, метод магнитоимпульсной обработки, метод прямого нагрева, электрическую сварку, индукционный нагрев, диэлектрический нагрев и метод электроэрозионной обработки.

Получите свидетельство

Получите свидетельство Вход

Вход

0

0 10298

10298