Тема урока: ремонт рессор и амортизаторов

Основные дефекты рессор: потеря радиуса кривизны и упругости, сдвиг листов (при разрыве центрального болта), поломка, трещины, износ листов, поломка стяжных хомутов, износ втулок.

Главные причины частых поломок и потери упругости рессорных листов — перегрузка автомобиля, езда на большой скорости по плохой дороге и длительные стоянки с грузом, если рессоры во время стоянки не разгружаются.

Ремонт и сборка рессор. Разбирают и собирают рессоры на специальных приспособлениях или в тисках. Рессорные листы тщательно промывают, осматривают и при трещинах или износах, превышающих допускаемые, выбраковывают.

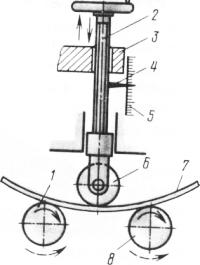

Подкоренные и коренные рессорные листы с обломленными концами переделывают на короткие. Листы, потерявшие упругость и форму, правят вхолодную ударами молотка со стороны вогнутой поверхности на подставке с выемкой необходимого радиуса или на специальных стендах. Лист кладут на ведущие ролики и стенда. Нужную стрелу прогиба устанавливают при помощи кронштейна и винта по указателю и шкале через ролик. Автоматическое реверсирование электродвигателя позволяет изменять направление вращения ведущих роликов и Движение рессорного листа.

Выбракованные листы заменяют новыми или изготовленными из рессорной ленты. Заготовку листов отрезают прессовыми ножницами или кузнечным способом, нагревают, прижимают к шаблону для получения кривизны и вместе с шаблоном закаливают. Листы марганцево-хромистой стали нагревают до 830…850 °С, закаливают в масле, нагретом до 60 °С, и отпускают при температуре 475—500 °С. Листы кремнисто-марганцевой стали нагревают до 855…875 °С, закаливают в масле, нагретом до 60 °С, и отпускают при температуре 480…500 °С. Иногда для повышения усталостной прочности и срока службы рессорные листы подвергают дробеструйной обработке или прокатывают на специальном стенде.

Рис. 1. Схема правки и восстановления упругости Рессорного листа на стенде:

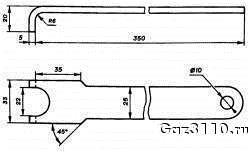

Наиболее трудную операцию изготовления коренных и подкоренных листов — загибание ушков выполняют специальными приспособлениями.

Изношенные или сломанные рессорные втулки, центровые болты, хомутики и стремянки заменяют новыми.

При сборке рессор дополнительно рихтуют отдельные листы, очищают их от окалины, смазывают графитовой смазкой и создают условия для прилегаемости одного к другому. Заменителем смазки может служить солидол с добавкой 10% (по массе) мелко-измельченного графита.

Кривизну листов и собранной рессоры проверяют сравнением с новыми листами и рессорами.

Отремонтированные рессоры подвергают осадке и испытывают.

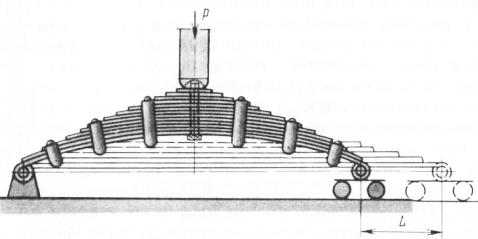

Нажимают прессом до тех пор, пока стрелка прогиба не станет равной нулю, и измеряют расстояние L или стрелу прогиба после освобождения нагрузки. Нагрузка Р и стрела прогиба или расстояние L должны соответствовать техническим условиям.

При ремонте рессор соблюдают правила безопасности труда, в частности, при разборке и сборке обязательно сжимают листы в исправных и надежных тисках, струбцинах или специальных приспособлениях.

При гибке листов следует остерегаться ожогов.

Рис. 2. Схема испытания рессоры.

Ремонт амортизаторов. Характерные дефекты телескопического амортизатора: потеря герметичности клапана отдачи, перепускного клапана поршня и клапана сжатия, износ уплотнения.

Причиной потери герметичности клапана отдачи служит износ деталей клапана или уменьшение упругости пружины.

Изношенные детали клапана заменяют новыми. Под ослабленную пружину подкладывают регулировочные шайбы или тоже заменяют.

Негерметичность клапана сжатия устраняют ввертыванием седла клапана или заменой пружины.

Небольшие риски на кольцевых кромках поршня устраняют притиркой на чугунной плите, при глубоких рисках заменяют поршень.

Изношенное уплотнение заменяют новым.

Техническое обслуживание амортизаторов

Во время эксплуатации какой-либо регулировки амортизаторы не требуют. Однако, если обнаружено замедленное гашение колебаний автомобилей после переезда препятствия, то амортизатор необходимо проверить. В заводских условиях его характеристики проверяются на стенде. Если нет стенда, следует зажать амортизатор вертикально за нижнюю проушину и прокачать за верхнюю проушину не менее пяти раз. У исправного амортизатора шток должен перемещаться равномерно, без рывков и вибраций при приложении постоянной нагрузки в 300 Н (30 кгс). Время перемещения на длине рабочего хода растяжения — не более 15 с.

Если амортизатор прокачивается без сопротивления или, наоборот, сопротивление очень велико, его следует заменить или отремонтировать.

В процессе эксплуатации у амортизатора может появиться подтекание масла через уплотнение штока в верхней части. Для устранения негерметичности достаточно подтянуть гайку резервуара. При подтяжке одновременно увеличивается натяг резинового сальника штока. Для подтяжки гайки резервуара амортизатор необходимо закрепить за нижнюю проушину в тисках и поднять за верхнюю проушину кожух в крайнее верхнее положение.

Гайку подтянуть специальным ключом моментом 90…150 Н·м (9…15 кгс·м).

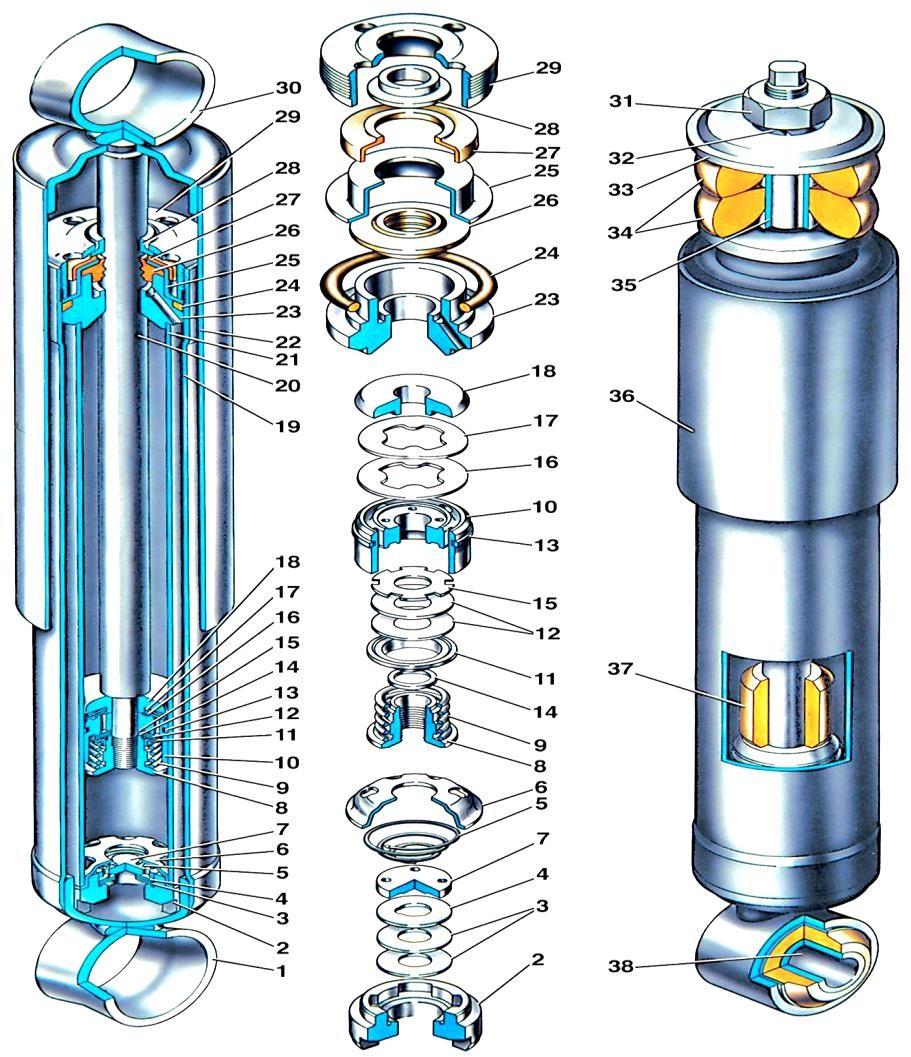

1 — нижняя проушина; 2 — корпус клапана сжатия; 3 — диски клапана сжатия; 4 — дроссельный диск клапана сжатия; 5 — пружина клапана сжатия; 6 — обойма клапана сжатия; 7 — тарелка клапана сжатия; 8 — гайка клапана отдачи; 9 — пружина клапана отдачи; 10 — поршень амортизатора; 11 — тарелка клапана отдачи; 12 — диски клапана отдачи; 13 — кольцо поршня; 14 — шайба гайки клапана отдачи; 15 — дроссельный диск клапана отдачи; 16 — тарелка перепускного клапана; 17 — пружина перепускного клапана; 18 — ограничительная тарелка; 19 — резервуар; 20 — шток; 21 — цилиндр; 22 — кожух; 23 — направляющая втулка штока; 24 — уплотнительное кольцо резервуара; 25 — обойма сальника штока; 26 — сальник штока; 27 — прокладка защитного кольца штока; 28 — защитное кольцо штока; 29 — гайка резервуара; 30 — верхняя проушина амортизатора; 31 — гайка крепления верхнего конца амортизатора передней подвески; 32 — пружинная шайба; 33 — шайба подушки крепления амортизатора; 34 — подушки; 35 — распорная втулка; 36 — кожух амортизатора передней подвески; 37 — буфер штока; 38 — резинометаллический шарнир

Рисунок 4 — Амортизаторы передней и задней подвесок

2.1. Снятие и установка амортизатора

Снятие амортизатора передней подвески необходимо производить в следующем порядке:

для облегчения доступа к амортизатору следует повернуть колесо до отказа в сторону передней части лонжерона;

отвернуть гайку нижнего пальца амортизатора, снять шайбу и резиновую втулку;

отвернуть такую же гайку на верхнем пальце, снять также шайбу и резиновую втулку;

снять амортизатор с автомобиля.

Установка амортизатора выполняется в обратной последовательности. Снятие амортизатора задней подвески производится аналогично.

2.2. Ремонт амортизаторов

Разборку амортизатора следует производить только в случае явных неисправностей амортизатора. Степень разборки зависит от характера неисправности. Так, если подтяжка гайки резервуара не исключила подтекание жидкости, то амортизатор необходимо частично разобрать.

Разборку амортизаторов производить в следующем порядке:

зажать в тисках нижнюю проушину, выдвинуть шток за верхнюю проушину вверх отказа и отвернуть гайку резервуара;

осторожно раскачать за шток обойму сальника и приподнять цилиндр из резервуара;

удерживая цилиндр одной рукой и не вынимая его из резервуара, медным молотком выбить направляющую штока из цилиндра;

опустить цилиндр на дно резервуара и, удерживая его, вынуть шток с поршнем; слить жидкость из резервуара и цилиндра в мерный стакан;

вынуть цилиндр из резервуара и, зажав в тисках корпус клапана сжатия за нижнюю часть, раскачать цилиндр и освободить его от корпуса клапана. Как правило, клапан сжатия не разбирается, а только тщательно промывается керосином и запрессовывается в цилиндр на прежнее место.

Перед осмотром и анализом технического состояния деталей их необходимо промыть в керосине и продуть сжатым воздухом. Герметичность амортизатора зависит от качества поверхностей сопрягаемых деталей, уплотнений и их размеров. При осмотре надо обратить внимание на следующее:

шток амортизатора нуждается в замене, если на его рабочей поверхности имеются царапины, задиры, коррозия или повреждение хромированного слоя;

сальник штока следует заменить при износе или повреждении кольцевых гребешков на внутренней рабочей поверхности;

уплотнительное кольцо резервуара заменяется, если оно повреждено при разборке, сильно деформировано или дало усадку;

цилиндр амортизатора нуждается в замене, если на его рабочей поверхности имеются задиры или следы коррозии. При этом, как правило, заменяют и поршень в сборе;

втулка направляющей штока подлежит замене, если ее внутренний диаметр более 16,05 мм, а также если поверхность отверстия втулки имеет царапины или задиры.

Сборку амортизаторов при разобранном клапане сжатия следует начинать со сборки клапана сжатия в следующем порядке:

закрепить в тисках болт клапана и установить на него пружину, тарелку, корпус клапана, дроссельные диски и ограничительную тарелку. Затянуть гайку моментом 16…22 Н·м (1,6…2,2 кгс·м). Проверить наличие проворачивания тарелки;

на корпус клапана сжатия установить цилиндр и легкими ударами медного молотка осадить цилиндр до плотного соприкосновения его торца с корпусом клапана.

Далее необходимо приступить к сборке самого амортизатора в следующем порядке:

закрепить в тисках за проушину шток с крышкой кожуха и установить на него гайку резервуара, шайбу и пыльник. Предварительно на внутреннюю поверхность сальника штока нанести слой смазки ЦИАТИМ-201 или Литол-24, вставить сальник в обойму и установить сальник с обоймой на шток вместе с тарелкой сальника;

в направляющую штока установить втулку, пружину, а на проточку направляющей надеть уплотнительное кольцо и установить подсобранную направляющую на шток;

собрать на штоке поршень c клапаном отдачи — установить ограничительную тарелку, пружину с тарелкой, поршень, диски, тарелку и гайку клапана отдачи. Гайку затянуть моментом 16…22 Н·м (1,6…2,2 кгс·м) и раскернить в двух противоположных местах по резьбе;

зажать резервуар за проушину в тисках в вертикальном положении, опустить цилиндр с клапаном отдачи в резервуар на половину его высоты, залить половину жидкости в цилиндр, а оставшуюся часть жидкости — в резервуар. Вынуть цилиндр из резервуара и, поддерживая цилиндр над резервуаром, проверить истечение жидкости через клапан сжатия. При правильной сборке должно быть капельное истечение жидкости;

вставить без перекоса шток с поршнем в цилиндр, установить направляющую штока в цилиндр и медленно, чтобы не было выплеска жидкости, опустить цилиндр в резервуар;

завернуть гайку моментом 70…90 Н·м (7…9 кгс·м) при выдвинутом штоке. При затяжке гайки направляющая штока запрессуется в цилиндр.

После сборки амортизатора следует несколько раз задвинуть-выдвинуть шток до появления равномерного усилия по всей длине его хода. Для проверки герметичности амортизатора рекомендуется после сборки выдержать его в горизонтальном положении с задвинутым до отказа штоком не менее 10 часов.

Получите свидетельство

Получите свидетельство Вход

Вход

Ремонт рессор и амортизаторов (358.37 KB)

Ремонт рессор и амортизаторов (358.37 KB)

0

0 1619

1619 8

8 Нравится

0

Нравится

0