Производство стали.

Металлы относятся к числу наиболее распространенных материалов, которые человек использует для обеспечения своих жизненных потребностей. В наши дни трудно найти такую область производства, научно-технической деятельности человека или просто его быта, где металлы не играли бы главенствующей роли как конструкционного материала. Металлы разделяют на несколько групп: черные, цветные и благородные. К группе черных металлов относятся железо и его сплавы, марганец и хром.

К цветным относятся почти все остальные металлы периодической системы Д. И. Менделеева.

Железо и его сплавы являются основой современной технологии и техники. В ряду конструкционных металлов железо стоит на первом месте и не уступит его еще долгое время, несмотря на то, что цветные металлы, полимерные и керамические материалы находят все большее применение. Железо и его сплавы составляют более 90 % всех металлов, применяемых в современном производстве.

Самым важнейшим из сплавов железа является его сплав с углеродом. Углерод придает прочность сплавам железа. Эти сплавы образуют большую группу чугунов и сталей.

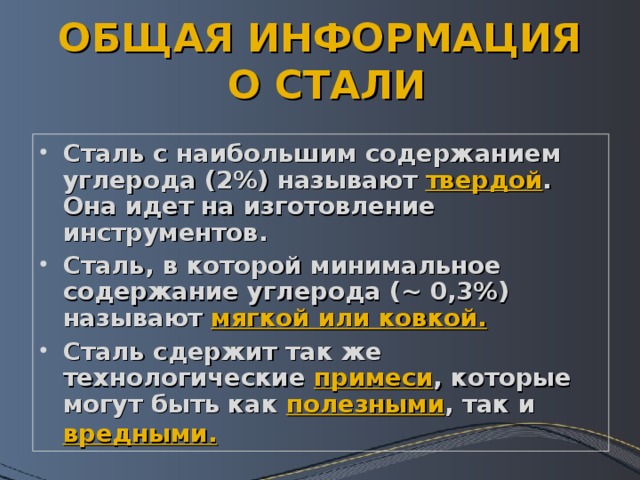

Сталями называют сплавы железа с углеродом, содержание которого не превышает 2,14 %. Сталь – важнейший конструкционный материал для машиностроения, транспорта и т. д.

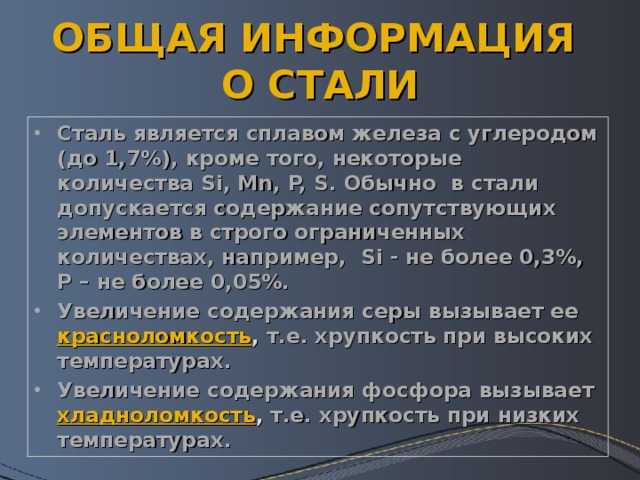

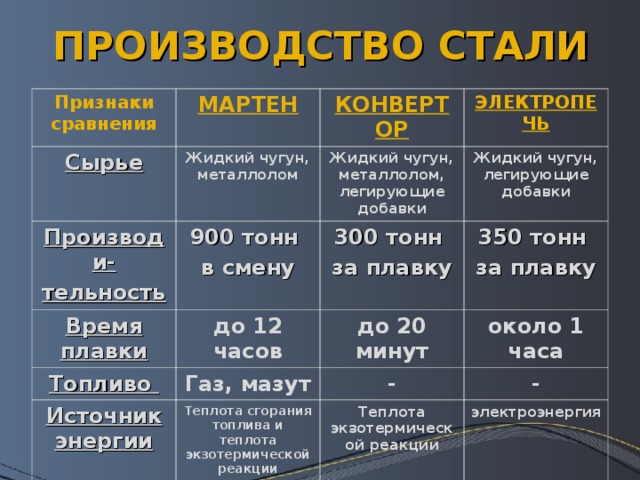

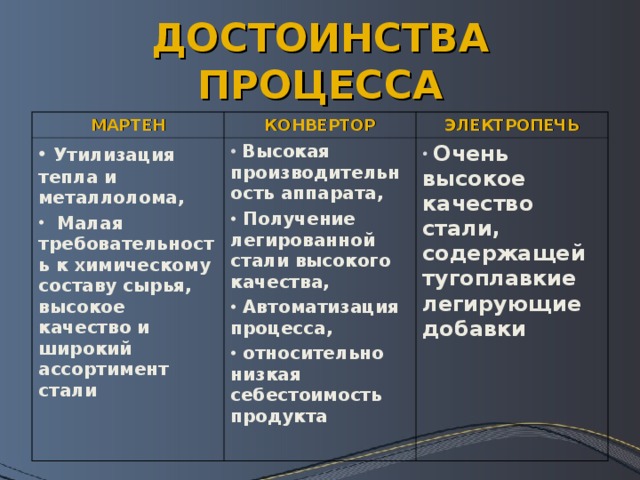

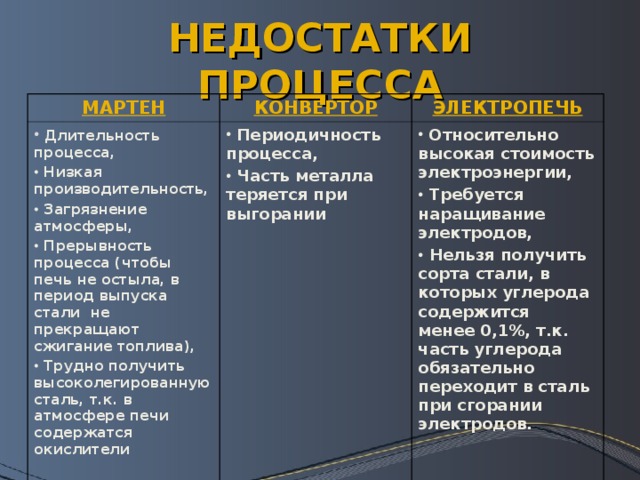

Сталеплавильное производство – это получение стали из чугуна и стального лома в сталеплавильных агрегатах металлургических заводов. Сталеплавильное производство является вторым звеном в общем производственном цикле черной металлургии. В современной металлургии основными способами выплавки стали являются кислородно-конвертерный, мартеновский и электросталеплавильный процессы. Соотношение между этими видами сталеплавильного производства меняется.

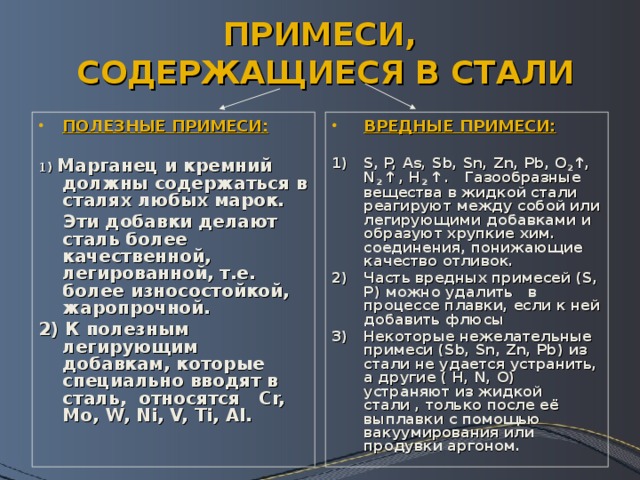

Сталеплавильный процесс является окислительным процессом, так как сталь получается в результате окисления и удаления большей части примеси чугуна – углерода, кремния, марганца и фосфора. Отличительной особенностью сталеплавильных процессов является наличие окислительной атмосферы. Окисление примесей чугуна и других шихтовых материалов осуществляется кислородом, содержащимся в газах, оксидах железа и марганца. После окисления примесей, из металлического сплава удаляют растворенный в нем кислород, вводят легирующие элементы и получают сталь заданного химического состава.

Производство стали в конвертерах.

Кислородно-конвертерный процесс представляет собой один из видов передела жидкого чугуна в сталь без затраты топлива путем продувки чугуна в конвертере технически чистым кислородом, подаваемым через фурму, которая вводится в металл сверху. Количество воздуха необходимого для переработки 1 т чугуна, составляет 350 кубометров.

Впервые кислородно-конвертерный процесс в промышленном масштабе был осуществлен в Австрии в 1952 - 1953 гг. на заводах в городах Линце и Донавице (за рубежом этот процесс получил название ЛД по первым буквам городов, в нашей стране - кислородно-конвертерного).

В настоящее время работают конвертеры емкостью от 20 до 450 т, продолжительность плавки в которых составляет 30 - 50 мин.

Процесс занимает главенствующую роль среди существующих способов массового производства стали. Такой успех кислородно-конвертерного способа заключается в возможности переработки чугуна практически любого состава, использованием металлолома от 10 до 30 %, возможность выплавки широкого сортамента сталей, включая легированные, высокой производительностью, малыми затратами на строительство, большой гибкостью и качеством продукции.

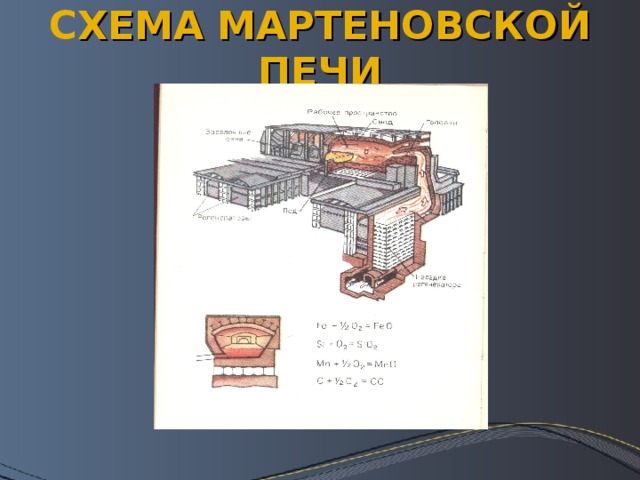

Производство стали в мартеновских печах.

Сущность мартеновского процесса состоит в переработке чугуна и металлического лома на паду отражательной печи. В мартеновском процессе в отличие от конвертерного не достаточно тепла химических реакций и физического тепла шихтовых материалов. Для плавление твердых шихтовых материалов, для покрытия значительных тепловых потерь и нагрева стали до необходимых температур в печь подводиться дополнительное тепло, получаемое путем сжигания в рабочем пространстве топлива в струе воздуха, нагретого до высоких температур.

Для обеспечение максимального использования подаваемого в печь топлива (мазут или предварительно подогретые газы) необходимо, чтобы процесс горения топлива заканчивался полностью в рабочем пространстве. В связи с этим в печь воздух подается в количестве, превышающем теоретически необходимое. Это создает в атмосфере печи избыток кислорода. Здесь также присутствует кислород, образующийся в результате разложения при высоких температурах углекислого газа и воды.

Таким образом, газовая атмосфера печи имеет окислительный характер, т. е. в ней содержится избыточное количество кислорода. Благодаря этому металл в мартеновской печи в течение всей плавки подвергается прямому или косвенному воздействию окислительной атмосферы.

Производство стали в электропечах.

Электросталеплавильное производство - это получение качественных и высококачественных сталей в электрических печах, обладающих существенными преимуществами по сравнению с другими сталеплавильными агрегатами.

Выплавка стали в электропечах основана на использовании электроэнергии для нагрева металла. Тепло в электропечах выделяется в результате преобразовании электроэнергии в тепловую при горении электрической дуги либо в специальных нагревательных элементах, либо за счет возбуждения вихревых токов.

В отличие от конвертерного и мартеновского процессов выделение тепла в электропечах не связанно с потреблением окислителя. Поэтому электроплавку можно вести в любой среде - окислительной, восстановительной, нейтральной и в широком диапазоне давлений - в условиях вакуума, атмосферного или избыточного давления. Электросталь, предназначенную для дальнейшего передела, выплавляют, главным образом в дуговых печах с основной футеровкой и в индукционных печах.

Производство стали в дуговых печах.

Дуговые печи бывают различной емкости (до 250 т) и с трансформаторами мощностью до 125 тысяч киловатт.

Источником тепла в дуговой печи является электрическая дуга, возникающая между электродами и жидким металлом или шихтой при приложении к электродам электрического тока необходимой силы. Дуга представляет собой поток электронов, ионизированных газов и паров металла и шлака. Температура электрической дуги превышает 3000о С. Дуга, как известно, может возникать при постоянном и постоянном токе. Дуговые печи работают на переменном токе. При горении дуги между электродом и металлической шихтой в первый период плавки, когда катодом является электрод, дуга горит, т. к. пространство между электродом и шихтой ионизируется за счет испускания электронов с нагретого конца электрода. При перемене полярности, когда катодом становится шихта - металл, дуга гаснет, т. к. в начале плавки металл еще не нагрет и его температура недостаточна для эмиссии электронов. При последующей перемене полярности дуга вновь возникает, поэтому в начальный период плавки дуга горит прерывисто, неспокойно.

После расплавления шихты, когда ванна покрывает ровным слоем шлака, дуга стабилизируется и горит ровно Плавка стали в индукционной печи.

В индукционных печах для выплавки металла используется тепло, которое выделяется в металле за счет возбуждения в нем электрического тока переменным магнитным полем. Источником магнитного поля в индукционной печи служит индуктор. Проводящая электрический ток шихта, помещенная в тигель печи, подвергается воздействию переменного магнитного поля, возникающего от индуктора, нагревается в следствие теплового воздействия вихревых токов.

По сравнению с дуговыми электропечами индукционные печи имеют ряд преимуществ: отсутствие электродов и электрических дуг позволяет получать стали и сплавы с низким содержанием углерода и газов; плавка характеризуется низким угаром легирующих элементов, высоким техническим КПД и возможностью точного регулирования температуры металла.

Разливка стали.

Из сталеплавильного агрегата сталь выпускается в сталеразливочный ковш, предназначенный для кратковременного хранения и разливки стали.

Сталеразливочный ковш (рис) имеет форму усеченного конуса с большим основанием вверху. Ковш имеет сварной кожух, изнутри футеруется огнеупорным шамотным кирпичом. Перемещают ковш с помощью мостового крана или на специальной железнодорожной тележке.

Сталь из ковша разливают через один или два стакана, расположенных в днище ковша. Отверстие закрывают или открывают изнутри огнеупорной пробкой при помощи стопора.

Емкость сталеразливочных ковшей достигает 480 т.

В сталеплавильных цехах сталь из ковша разливают либо в изложницы, либо на машинах непрерывной разливки.

Заключение.

Непрерывное развитие техники представляет все более высокие требования к качеству стали.

Многочисленные способы получения металлов высокого качества могут быть разделены на три группы:

Обработка жидкого металла вне сталеплавильного агрегата

Выплавка стали в вакууме

Специальные способы электроплавки металлов

Стали широко применяются во всех сферах жизнедеятельности человека. В промышленности сталь является основным материалом. Она широко применяется в машиностроении, а также для изготовления различного инструмента. Она сравнительно недорога; обладает ценным комплексом механических, физико-химических и технологических свойств; производится в больших количествах.

Получите свидетельство

Получите свидетельство Вход

Вход

Презентация по физике "Производство стали" (2.71 MB)

Презентация по физике "Производство стали" (2.71 MB)

0

0 2280

2280 205

205 Нравится

0

Нравится

0