Бюджетное профессиональное образовательное учреждение Омской области

«Седельниковский агропромышленный техникум»

«Контроль сварных соединений методами капиллярной дефектоскопии»

Методические указания к выполнению лабораторной работы

ПМ. 01. Подготовительно-сварочные работы и контроль качества сварных швов после сварки

по профессии 15.01.05 Сварщик (ручной и частично механизированной сварки (наплавки))

Составил: Баранов Владимир Ильич мастер производственного обучения

Седельниково, Омской области, 2017

Министерство образования Омской области БПОУ «Седельниковский агропромышленный техникум»

Рекомендации разработаны в соответствии с Письмом Минобразования РФ от 05 апреля 1999 N 16-52-58ин/16-13 "О рекомендациях по планированию, организации и проведению лабораторных работ и практических занятий в образовательных учреждениях среднего профессионального образования", требованиями ФГОС СПО, порядком организации и осуществления образовательной деятельности по образовательным программам среднего профессионального образования, утвержденным Министерством образования и науки Российской Федерации приказ № 464 от 14 июня 2013 года.

ПМ. 01. Подготовительно-сварочные работы и контроль качества сварных швов после сварки

Тема: Неразрушающий контроль.

Тема занятия: лабораторная работа «Контроль сварных соединений методами капиллярной дефектоскопии».

Время: 2 часа.

Цель работы — приобретение навыков в выявлении дефектов сварных соединений цветным капиллярным методом и определение его чувствительности.

Задачи занятия:

Обучающие:

Формирование у студентов профессиональных навыков в выявлении дефектов сварных соединений цветным капиллярным методом и определение его чувствительности.

Развивающие:

Формирование у студентов умения оценивать свой уровень знаний и стремление его повышать.

Воспитательные:

Воспитание у студентов аккуратности, трудолюбия, бережного отношения к оборудованию и инструментам.

Дидактические задачи:

Закрепить полученные знания, приемы, умения и навыки по выявлению дефектов сварных соединений цветным капиллярным методом и определение его чувствительности.

Требования к результатам усвоения учебного материала.

Студент в ходе освоения темы занятия и выполнения лабораторной работы должен:

иметь практический опыт:

- выполнения зачистки швов после сварки;

- использования измерительного инструмента для контроля геометрических размеров сварного шва;

- определения причин дефектов сварочных швов и соединений;

- предупреждения и устранения различных видов дефектов в сварных швах.

уметь:

- использовать ручной и механизированный инструмент зачистки сварных швов и удаления поверхностных дефектов после сварки;

- зачищать швы после сварки;

- пользоваться производственно-технологической и нормативной документацией для выполнения трудовых функций.

знать:

- основы теории сварочных процессов (понятия: сварочный термический цикл, сварочные деформации и напряжения);

- типы дефектов сварного шва;

- методы неразрушающего контроля;

- причины возникновения и меры предупреждения видимых дефектов;

- способы устранения дефектов сварных швов.

В ходе занятия у студентов формируются

Профессиональные компетенции:

ПК 1.8. Зачищать и удалять поверхностные дефекты сварных швов после сварки.

ПК 1.9. Проводить контроль сварных соединений на соответствие геометрическим размерам, требуемым конструкторской и производственно-технологической документации по сварке.

Общие компетенции:

ОК 1. Понимать сущность и социальную значимость будущей профессии, проявлять к ней устойчивый интерес.

ОК 3. Анализировать рабочую ситуацию, осуществлять текущий и итоговый контроль, оценку и коррекцию собственной деятельности, нести ответственность за результаты своей работы.

ОК 4. Осуществлять поиск информации, необходимой для эффективного выполнения профессиональных задач.

ОК 5. Использовать информационно-коммуникационные технологии в профессиональной деятельности.

ОК 6. Работать в команде, эффективно общаться с коллегами, руководством, клиентами.

Литература:

Основные источники:

-Чебан В. А. Сварочные работы /В. А. Чебан.- Изд. 7-е.- Ростов н/Д : Феникс, 2010. (Начальное профессиональное образование).

-Маслов В. И. Сварочные работы: Учеб. для нач. проф. образования: Учеб. пособие для сред. проф. образования - М.: ПрофОбрИздат, 2002.

Дополнительные источники.

- Г.Г Чернышов. Справочник электрогазосварщика и газорезчика: учеб. пособие для нач. проф. образования – М. : Издательский центр «Академия», 2006.

- М.Д. Банов Ю.В. Казанов «Сварка и резка материалов», Учебное пособие – М: ОИЦ «Академия», 2009г.

- Овчинников В. В. Оборудование, техника и технология сварки и резки металлов: учебник/ В.В.Овчинников.- М.: КНОРУС, 2010.-(Начальное профессиональное образование).

- А.И. Герасименко «Основы электрогазосварки», Учебное пособие – М: ОИЦ «Академия», 2010г

-В. Г. Лупачев «Ручная дуговая сварка» учебник –Мн.; Выш. шк., 2006.

теоретические основы

Капиллярные методы контроля предназначены для обнаружения нарушений сплошности в поверхностных слоях сварных соединений.

в большинстве случаев согласно техническим требованиям необходимо выявлять настолько малые дефекты, что заметить их при визуальном осмотре почти невозможно. Применение же оптических приборов, например лупы или микроскопа, не позволяет обнаружить поверхностные дефекты из-за недостаточной контрастности их изображений на фоне металла и малого поля зрения при большом увеличении.

Методы капиллярной дефектоскопии обеспечивают выявление разного рода трещин, свищей, микропор и других дефектов, выходящих на поверхность, за счет повышения контрастности индикаторного рисунка, образующегося на дефектах, на фоне поля.

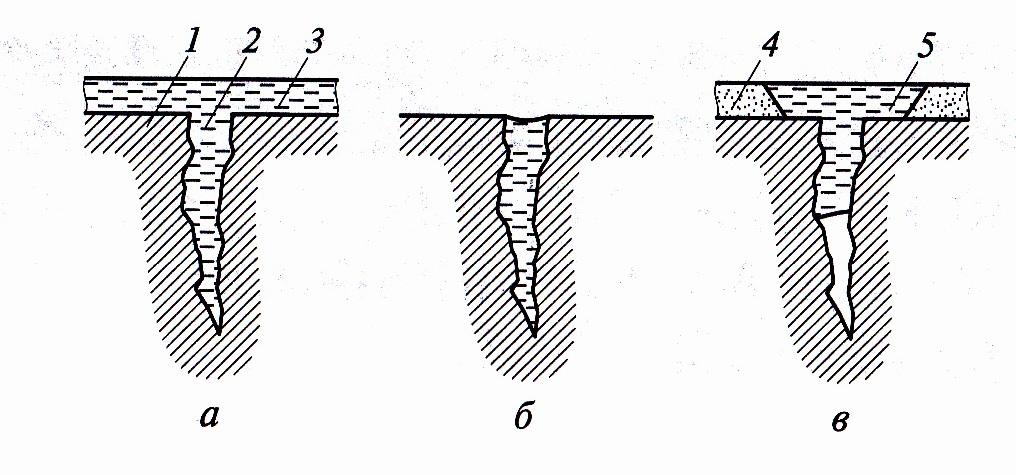

Контроль, осуществляемый методами капиллярной дефектоскопии, заключается в следующем. Поверхность контролируемых деталей очищают от пыли, лакокрасочных покрытий, органических и других загрязнений, обезжиривают и сушат. На подготовленную поверхность наносят слой пенетранта и выдерживают некоторое время, чтобы жидкость проникла в открытую полость дефекта (рис. 1, а). Затем жидкость удаляют с поверхности (рис. 1, б), но часть ее остается в полости дефекта.

Рис. 1. Схема контроля поверхности детали капиллярным методом с применением проявителя:

а – полость трещины заполнена проникающей жидкостью; б – жидкость удалена с поверхности детали; в – нанесен проявитель, трещина выявлена; 1 – деталь; 2 – полость трещины; 3 – проникающая жидкость; 4 – проявитель; 5 - индикаторный след трещины.

Чтобы повысить выявляемость дефектов, далее на поверхность детали наносят специальный проявитель (рис. 1, в) в виде быстросохнущей суспензии (например, из каолина или коллодия) либо лаковое покрытие. Проявляющий материал (обычно белого цвета) вытягивает пенетрант из полости дефекта, что приводит к образованию на проявителе индикаторного следа, который полностью повторяет конфигурацию дефекта в плане, но больше его по размерам. Такие следы легко различимы даже без использования оптических средств. Степень увеличения размеров индикаторного следа тем больше, чем глубже расположен дефект, т. е. значительнее объем заполнившего его пенетранта, и больше времени прошло с момента нанесения проявляющегося слоя.

Физической основой методов капиллярной дефектоскопии служит явление капиллярной активности, т.е. способность жидкости втягиваться в мельчайшие сквозные отверстия и открытые с одной стороны каналы.

При попадании жидкости в капиллярный канал ее поверхность искривляется, образуя так называемый мениск. Силы поверхностного натяжения стремятся уменьшить свободную границу мениска, и в капилляре начинает действовать дополнительная сила, приводящая к всасыванию смачивающей жидкости. Глубина, на которую жидкость проникает в капилляр, прямо пропорциональна коэффициенту ее поверхностного натяжения и обратно пропорциональна радиусу капилляра. Иными словами, чем меньше радиус капилляра (дефекта) и лучше смачиваемость материала,

тем быстрее и на большую глубину жидкость проникает в капилляр.

Процесс контроля капиллярными методами складывается из следующих технологических операций: подготовка объекта к контролю, обработка его дефектоскопическими материалами, выявление дефектов и заключительная очистка объекта по окончании процесса.

Подготовка объекта к контролю заключается в удалении всевозможных загрязнений и лакокрасочных покрытий, обезжиривании и сушке контролируемой поверхности.

Для очистки поверхности применяют комбинацию способов механической обработки (шлифование, полирование, шабрение и др.) с последующей промывкой и протиркой легколетучими жидкими растворителями (скипидар, ацетон, бензин, спирт и др.). Способ очистки выбирают исходя из того, что он должен обеспечить удаление загрязнений из полости дефекта, не внося в нее новые.

Сварные швы и околошовные зоны обрабатывают абразивным кругом, а затем наждачной шкуркой разной зернистости. Такая механическая обработка позволяет удалить все неровности и сгладить выпуклость шва.

Однако в процессе очистки абразивная и металлическая пыль заполняет полости дефектов, а тонкий слой пластически деформированного металла закрывает их. Поэтому после механической обработки поверхность должна быть протравлена, чтобы вскрылись полости дефектов.

Обработка контролируемого объекта дефектоскопическими материалами заключается в заполнении полостей дефектов индикаторной жидкостью, удалении ее избытка и последующем нанесении проявителя.

В состав пенетрантов на водной основе входят люминофоры или красители, а также ингибиторы — вещества, замедляющие окислительные процессы. Такие пенетранты наиболее технологичны, безопасны для здоровья операторов, не воспламеняются и легко удаляются с поверхности простым смывом. Однако с последним свойством пенетрантов связан их основной недостаток: при смыве удаляется часть жидкости и из полостей дефектов, что снижает чувствительность контроля. Поэтому пенетранты на водной основе применяют ограниченно.

Наиболее широко распространены пенетранты на основе различных органических жидкостей (керосин, скипидар, бензол, уайт-спирит и др.). Они требуют осторожности в обращении, но обеспечивают высокую чувствительность выявления дефектов.

Пенетрант целесообразно наносить с помощью пульверизатора или мягкой кистью. При этом продолжительность выдержки независимо от размеров выявляемых дефектов не должна превышать 5 мин.

В методах капиллярной дефектоскопии различают несколько способов выявления дефектов. При осуществлении порошкового («сухого») способа используют проявители в виде сухого белого сорбента (каолин, мел и др.), поглощающие индикаторный пенетрант. «Мокрый» способ основан на применении проявителя в виде концентрированной суспензии, приготовленной из белого порошка, размешанного в летучем растворителе (керосин, бензол и др.), воде или их смесях.

При выявлении дефектов с помощью слоя краски или лака используют проявитель, представляющий собой пигментированный или бесцветный быстросохнущий раствор (например, коллодия), поглощающий индикаторный пенетрант.

Пленочный проявитель в виде бесцветной или белой индикаторной ленты с проявляющим слоем, который поглощает индикаторный пенетрант и легко отделяется вместе с индикаторным слоем дефекта от контролируемой поверхности, технологичен и позволяет получать дефектограмму, анализировать ее отдельно от сварного соединения и сохранять как объективный документ контроля.

Самопроявляющий способ включает в себя два варианта. Беспорошковый вариант связан с погружением сварного соединения в раствор органических кристаллов люминофора в летучем компоненте.

После извлечения соединения из индикаторной жидкости растворитель быстро испаряется, а кристаллы люминофора оседают на кромки дефекта. Эти кристаллы люминесцируют под действием ультрафиолетового излучения. Чтобы устранить фоновое свечение всего соединения, его обрабатывают в специальном растворе ингибитора, который гасит люминесценцию на поверхности, но почти не влияет на люминофор, проникший в капиллярные полости дефектов.

При осуществлении люминесцентной дефектоскопии используют все указанные способы выявления дефектов. Проявление порошком или суспензией наиболее широко распространено в силу простоты процесса и доступности материалов, но наименее эффективно. Поэтому в люминесцентной дефектоскопии чаще всего применяют пленочный и самопроявляющий способы выявления дефектов.

Для оценки условного уровня чувствительности используют тест-образцы с естественными или искусственными дефектами. Обычно тест-образцы содержат трещины, образовавшиеся при неправильном выбор режима шлифования.

Контролируемую поверхность со слоем проявителя сушат в потоке теплого воздуха, а затем дважды (через 5 и 20 мин после нанесения проявителя) производят ее осмотр, причем в случае осуществления люминесцентной дефектоскопии — при освещении объекта ультрафиолетовым излучением, а в случае выполнения цветной дефектоскопии — при электрическом освещении или дневном свете. Освещенность на рабочем участке должна составлять не менее 500 лк.

Осмотр производят невооруженным глазом, а при необходимости — с применением луп, обеспечивающих малое увеличение (1,5х—2х) и большое поле зрения. Обнаруженный индикаторный след изучают с помощью оптических приборов.

Рисунок индикаторных следов и топография их расположения позволяют довольно уверенно судить о типе дефектов. Трещины любого происхождения, волосовины, заковы, неслитины, непровары, неспаи и оксидные пленки выглядят как четкие, иногда прерывистые, окрашенные или люминесцирующие линии разной конфигурации.

Растрескивание металла и межкристаллитная коррозия на участках поверхности крупнозернистых сплавов выявляются в виде группы отдельных коротких линий или их сетки.

О наличии межкристаллитной коррозии на участках поверхности мелкозернистых сплавов свидетельствуют пятна или размытые полосы.

Поры, язвенная коррозия, отдельные очаги межкристаллитной коррозии и эрозионные повреждения поверхности выявляются как отдельные точки или звездочки.

Индикаторный рисунок на поверхности сварного соединения может быть образован также различными допустимыми повреждениями или загрязнениями. В процессе контроля по дополнительным признакам необходимо отличить лжедефекты от истинных дефектов. Отбраковку сварных соединений осуществляют в тех случаях, когда число и размеры выявленных штрихов, линий и точек больше допустимых значений, установленных техническими условиями.

По завершении контроля производят заключительную очистку сварного соединения от проявителя протиркой его поверхности растворителями, промывкой и другими способами.

Аппаратура для выявления дефектов капиллярными методами представлена выпускаемыми промышленностью переносными и стационарными дефектоскопами различных типов. Наиболее перспективным является переносной аэрозольный комплект КД-40ЛЦ, предназначенный для контроля сварных соединений в полевых, цеховых и лабораторных условиях цветным, люминесцентным и люминесцентно-цветным методами. Комплект включает в себя ультрафиолетовый облучатель КД-ЗЗЛ и разборные аэрозольные баллоны, которые можно многократно заряжать дефектоскопическими материалами на зарядном стенде, также входящем в комплект. Баллоны объединены в три набора. В одном из них содержатся баллоны, подогреваемые электрическим током, что позволяет производить контроль при температурах окружающей среды до -40 °С.

Для цветной дефектоскопии при небольшом объеме работ используют переносные дефектоскопы ДМК-4 и ДАК-2Ц. Первый из них выполнен в виде чемодана с гнездами и секциями, в которых размещены принадлежности для контроля: емкости с расходными растворителями, краской и жидкостью, пеналы с кистями и лупы.

При контроле сварных соединений или узлов на стендах в цехах и лабораториях широко применяют стационарные дефектоскопы, позволяющие механизировать и автоматизировать ряд операций. Эти дефектоскопы снабжены рольгангами и транспортерами для подачи контролируемых объектов, распылительными камерами, мощными осветителями и другими устройствами.

ОБОРУДОВАНИЕ, МАТЕРИАЛЫ И ОБРАЗЦЫ

Для выполнения лабораторной работы потребуются:

переносной дефектоскоп ДМК-4 с набором дефектоскопических материалов (табл. 1);

лупа с увеличением до 10х и измерительной шкалой;

сварные образцы с дефектами;

тест-образцы с искусственными дефектами.

Таблица 1. Наборы дефектоскопических материалов, применяемых для капиллярного контроля сварных соединений.

| Шифр набора | Условный уровень чувствительности | Рецептура | |||||||

| пенетранта | проявителя | очистителя | |||||||

| компонент | содержание | компонент | содержание | компонент | содержание | ||||

| ЛЮМ-А | I | Люмоген № 2 | 20 г | Нитроэмаль белая | 30 мас. % | Спирт | 80 мас. % | ||

| Дитолилметан | 500 мл | Коллодий медицинский | 30 мас. % | Эмульгатор ОП-7 | 20 мас. % | ||||

| Спирт | 400 мл | Ацетон | 40 мас. % | — | — | ||||

| Эмульгатор ОП-7 | 100 мл | — | — | — | — | ||||

| ЛЮМ-Б | II | Нориол А | 15 мас. % | Бентонит | 0,72...2,21 мас. % | Спирт | 80 мас. % | ||

| Керосин топливный | 85 мас. % | Каолин | 6,67... 10 мас. % | Эмульгатор ОП-7 | 20 мас. % | ||||

| — | — | Вода | 87...92 мас. % | — | | ||||

| ДК-1 | I | Керосин | 800 мл | Спирт | 500 мл | Вода | 99 мас. % | ||

| Нориол А | 200 мл | Вода | 500 мл | Эмульгатор ОП-7 | 1 мас. % | ||||

| Судан красный 5С | 10г/л | Каолин | 400 г/л | — | | ||||

| ДК-2 | I | Родаман С | 3 мас. % | » | 23 ...26 мас. % | Спирт | 80 мл | ||

| Эмульгатор ОП-7 | 10 мл | Смачиватель СВ-102/50 | 4,2...4,5 мл | Эмульгатор ОП-7 | 100 мл | ||||

| Спирт | 100 мл | Этиленгликоль | 3,5...4,0 мл | — | — | ||||

| — | — | Вода | 100 мл — | — | | ||||

ПОРЯДОК ВЫПОЛНЕНИЯ РАБОТЫ

1. Подготовьте поверхности сварных образцов к капиллярному контролю.

Нанесите на контролируемые поверхности образцов индикаторную жидкость и удалите ее избыток.

Нанесите проявитель.

Установите наличие индикаторного следа на контролируемой поверхности сварного образца и определите его размеры с помощью лупы.

С применением тест-образцов с искусственными дефектами оцените условный уровень чувствительности метода, пользуясь табл. 2.

Таблица 2. Условные уровни чувствительности

| Условный уровень чувствительности | Размеры дефекта, мкм | ||

| ширина | высота | длина | |

| I | Менее 1 | Менее 10 | Менее 0,1 |

| II | 1…10 | 10…100 | 0,1…1 |

| III | 10…100 | 100…1000 | 1…10 |

| IV | Более 100 | Более 1000 | Более 10 |

ОФОРМЛЕНИЕ РЕЗУЛЬТАТОВ РАБОТЫ

Напишите отчет, в котором укажите название и цель работы, применяемое оборудование, материалы и образцы. Приведите результаты выявления дефектов с их эскизами и оценочные значения условного уровня чувствительности метода контроля.

Сформулируйте выводы по результатам работы.

КОНТРОЛЬНЫЕ ВОПРОСЫ

На каком физическом явлении основаны методы капиллярной дефектоскопии?

Назовите известные вам составы дефектоскопических материалов и их назначение.

Перечислите основные технологические операции капиллярного контроля.

Какое оборудование необходимо для осуществления капиллярной дефектоскопии?

7

Получите свидетельство

Получите свидетельство Вход

Вход

Методические указания к выполнению лабораторной работы «Контроль сварных соединений методами капиллярной дефектоскопии» (208.65 KB)

Методические указания к выполнению лабораторной работы «Контроль сварных соединений методами капиллярной дефектоскопии» (208.65 KB)

0

0 587

587 6

6 Нравится

0

Нравится

0