Модуль 1: «Фрезерование плоских поверхностей цилиндрическими фрезами на ГФС, уступов, скосов цилиндрическими, концевыми и торцовыми фрезами на ГФС и ВФС »

Инструктивные указания

Цель:в результате усвоения содержания модуля Вы сможете фрезеровать плоскости, уступы, скосы цилиндрическими, концевыми и торцовыми фрезами на ГФС и ВФС

Продолжительность освоения

Фрезерование плоских поверхностей, уступов, скосов включает следующие учебные элементы:

УЭ-1.Организация рабочего места.

ознакомление c требованиями охраны труда, пожарной и экологической безопасности при выполнении работ

подбор и подготовка оборудования, приспособлений, выбор режимов резания и инструментов для фрезерования плоскостей, уступов, скосов..

УЭ-2. Выполнение фрезерования плоскостей, уступов, скосов цилиндрическими, концевыми и торцовыми фрезами.

Фрезерование плоскостей цилиндрическими и торцовыми фрезами с установкой заготовки в универсальных тисках

Фрезерование плоскостей, расположенных под углом 90 градусов с установкой заготовки на угловой плите

Фрезерование уступов двусторонними дисковыми фрезами

Фрезерование скосов, с установкой заготовки на универсальных тисках

Контроль обработанной поверхности

УЭ-3.Уборка рабочего места по окончании выполнения заданий

приведение рабочего места в порядок по окончании работы и его сдача мастеру п/о

| УЭ- 1. Организация рабочего места при фрезеровании плоскостей, уступов, скосов. Цель: в результате освоения УЭ, Вы будете уметь подготавливать рабочее место для фрезерования плоскостей, уступов, скосов, в соответствии с основными требованиями по охране труда, пожарной и экологической безопасности. | ||||||

| Содержание заданий | Руководство по выполнению

| Теоретический материал | ||||

| 1.1 Подготовьте рабочее место в соответствие с требованиями по охране труда, пожарной безопасности, охраны окружающей среды при фрезеровании плоскостей, уступов, скосов.

1.2Осуществите подбор необходимого оборудования, приспособлений, инструмента.

1.3 Выполните установку режущего инструмента.

1.4 Выполните настройку станка.

1.5Выполните наладку станка. | 1.Ознакомьтесь с теоретическим материалом 2.При выполнении задания следует: 1. Одеть спецодежду и застегнуть манжеты рукавов. 2. Осмотреть и подготовить свое рабочее место, убрать все лишние предметы, не загромождая при этом проходы. 3. Проверить наличие и исправность инструмента, приспособлений, оборудования. 4.Проверить состояние пола на рабочем месте. Полы производственных помещений должны соответствовать санитарно-гигиеническим требованиям и не должны быть скользкими. 5. Проверить наличие контейнера для утилизации отходов.

1. В целях правильного подбора инструмента,оборудования,приспособлений, ознакомьтесь с теоретическим материалом.

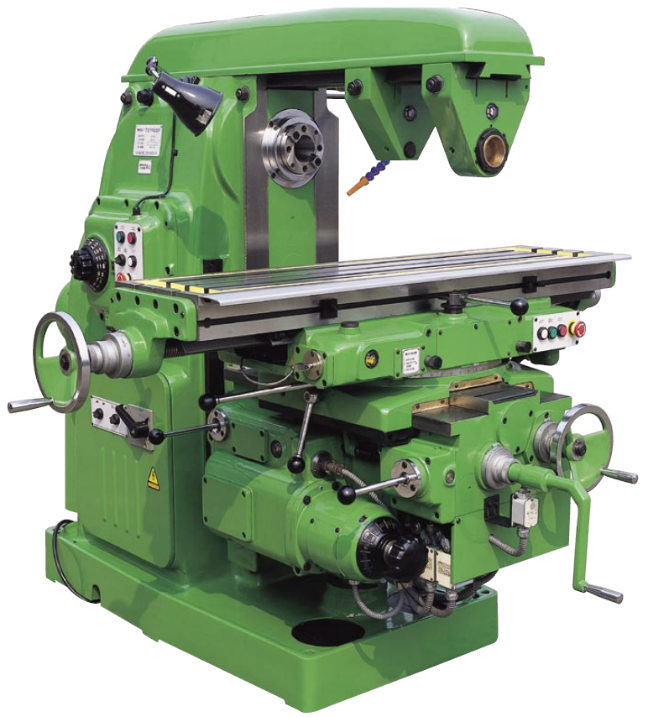

2. Для выполнения задания Вам понадобятся: 2.1Фрезерный станок 6М12П, 6М82ГБ.

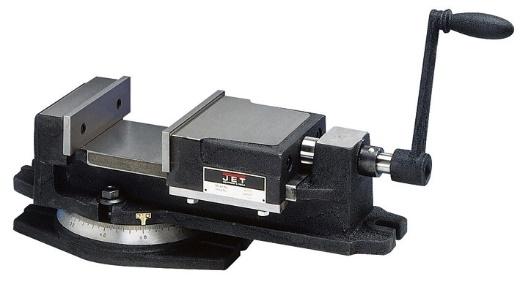

2.2Угловая плита, универсальные машинные тиски 2.3Фрезы цилиндрические (прово или леворежущие), с мелким или крупным зубом в зависимости от конкретных условий обработки 2.4Фрезы торцовые (цельные или насадные сцилиндрическим или коническим посадочным местом ) оснащенные пластинками твердых сплавов 2.5Оправка 2.6 Заготовка 2.7Мерительный инструмент: для линейных размеров- линейка жесткая, нутромер штангенциркуль, штангенглубиномер; отклонение плоскостей от горизоньального или вертикального положения- уровень; неперпендикулярность- угольник; контроль угла- малка 2.8 Крепежный инструмент (болты, гайки)

3. Расположите инструменты, приспособления, заготовки, руководствуясь следующими правилами: -то, что берется правой рукой- должно находиться справа, а то что берется левой рукой- слева -графический материал располагается в центре -следует избегать нагромождения инструмента

4.Осуществите очистку оправки, угловой плиты, губок машинных тисков, пазов универсальной поворотной плиты обирочной ветощью

1.Выберите тип и размер цилиндрической фрезы в зависимомти от конкрепных условий обработки: - с крупным зубом для черновой или получистовой обработки - с мелким зубом для получистовой и чистивой обработки - размер обрабатываемой заготовки - марки обрабатываемого материала - припуска на обработку

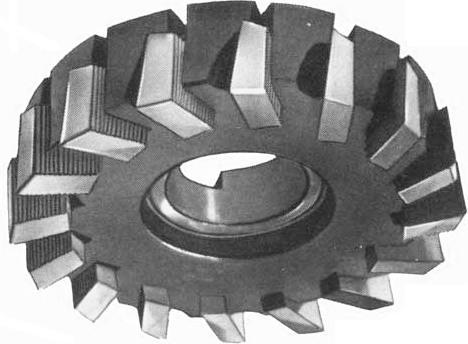

2.Выберите тип и размер торцовой фрезы в зависимости от условий обработки: - цельные или насадные (цилиндриеское или коническое посадочное место) - насадные с крупным зубом для черновой обработки - насадные с мелким зубом для чистовой обработк - диаметр фрезы выбирается в зависимости от ширины фрезерования по формуле. 3.Выберите тип и размер двухсторонней дисковой фрезы в зависимости от конкрепных условий обработки: - размер заготовки - материал заготовки - материал режущей части фрезы 4.Выберите тип и размер концевой фрезы в зависимости от условий обработки: - с цилиндрическим или коническим хвостовиком (в зависимости от способо крепления) - с крупным зубом для черновой обработки - с нормальным зубом для чистовой обработки

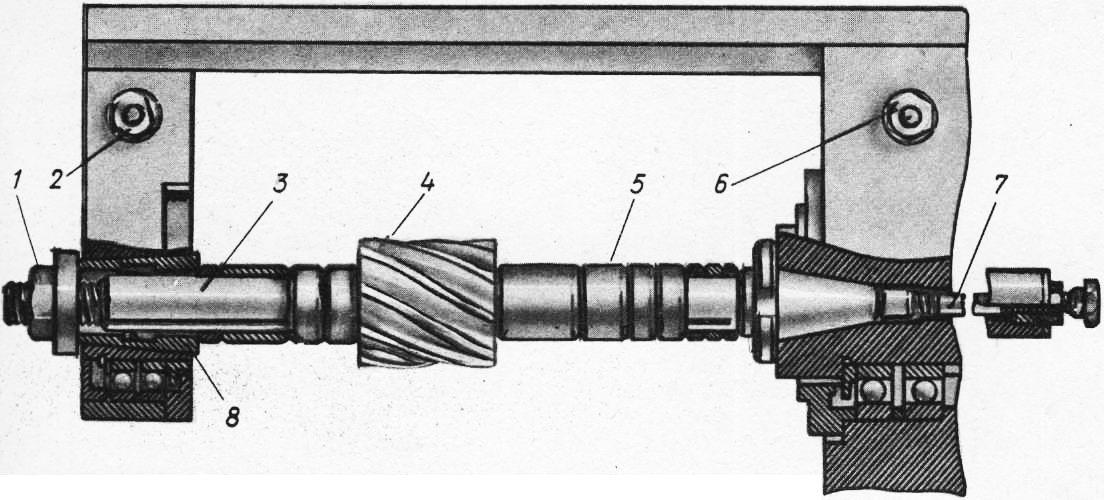

5. Установить фрезу на оправке или непосредственно в шпинделе станка: - установка на оправке при обработке плоскостей цилиндрическими фрзами на ГФС - установка на концевой оправке торцовой насадной фрезы с коническим посадочным местом - установка непосредственно на шпинделе станка торцовых насадных фрез с цилиндрическим посадочным местом.

1. Настройте станок для фрезерования плоскостей, скосов и уступов: - подберите скорость резания; - определите частоту вращения шпинделя - определите минутную подачу - определите глубину фрезерования.

1. Установите оправки на станке (в зависимости от типа фрезы 2. Установите фрезу и установочные кольца на оправке. 3. Проверте биение фрезы, 4. Установите выбранное приспособление на станке. 5. Выверте заготовку относительно инструмента.

|

Е Ж

Б.

В

Б

Б

А

А | ||||

| УЭ-2. Выполнение основных приемов фрезерования плоскостей, скосов, уступов на ГФС и ВФС. Цель: в результате освоения УЭ Вы будете уметь фрезеровать плоскости, уступы, скосы цилиндрическими, торцовыми, дисковыми фрезами с установкой заготовки в универсальных тисках и на угловой плите на ГФС и ВФС.

| ||||||

|

Содержание заданий |

Руководство по выполнению

|

Теоретический материал | ||||

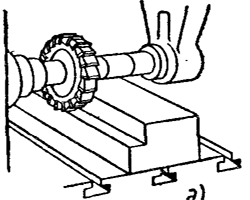

| 2.1Выполните фрезерование плоскости цилиндрической фрезой с установкой заготовки в универсальных тисках.

| Выполните следующие действия: 1.Установите фрезу на оправке припомощи установочных колец. 2.конический хвостовик оправки вставте в коническое отверстие шпинделя, плотно затягивая затяжным винтом (шомполом) 3.Правый конец оправки поддерживайте серьгой (подвеской) хобота (только на ГФС) 4.Проверте биение фрезы и оправки используя индикатор со штативом. 5.Установите заготовку в выбранном приспособлении (в нашем случае- универсальные тиски). 6.Упорные куачки установите и закрепите в положении, соответствующем нчалу и окончанию рабочего хода стола. 7. Убедитесь в надежности работы системы подачи жидкости. 8. Установите глубину фрезерования - ослабте затяжку стопорных винтов - при вращающимся шпинделе подведите в ручную стол вместе с закрепленной заготовко под фрезу до момента легкого касания - ручным перемещением стола в продольном направлении вывести заготовку из под фрезы - вращением рукоятки вертикольной подачи поднять стол на величину, равную глубине резания - застопорте консоль и салазки поперечной подачи - плавным вращением рукоятки продольной подачи стола подвести обрабатаваемую заготовку к фрезе,немного не доводя - включите станок, включите механическуб подачу и обработайте заданную плоскую поверхность; - выключите станок;

| Видеоматериал | ||||

| 2.2 Выполните фрезерование плоскости торцовой фрезой на ВФС с установкой заготовки в универсальных тисках.

2.3Выполните фрезерование скосов цилиндрическими фрезами, с установкой заготовки в универсальных тисках и на универсальной поворотной плите на ГФС. | Выполните следующие действия: 1.Установите и закрепите торцовую фрезу на концевую оправку: -фрезу с коническим посадочным отверстием закрепите на конусе фрезерной оправки с помощью вкладыша и винта -оправку с коническим хвостовиком закрепите в коническом отверстии шпинделя с помощью затяжного винта (шомпола) -фрезу с цилиндрическим посадочным отверстием закрепите непосредственно на цилиндрическом конце шпинделя, а именно- насадите фрезу цилиндрической вытачкой на конец шпинделя, закркпив четырьмя винтами 2.Установите заготовку в универсальных тисках.. 3.Упорные куачки установите и закрепите в положении, соответствующем нчалу и окончанию рабочего хода стола. 4.Убедитесь в надежности работы системы подачи жидкости. 5.Проверте биение фрезы и оправки используя индикатор со штативом 6.Установите глубину фрезерования: -включите станок и вращение шпинделя и спомощью рукояток продольной, поперечной и вертикальной подач,подведите заготовку к фрезе до легкого касания; -рукояткой продольной подачи вывести заготовку из-под фрезы; -выключить вращение шпинделя; -рукояткой поперечной подачи переместить стол на величину глубины резания; -застопорте консоль стола и салазки поперечной подачи; -установите кулачки включения механической подачи; -плавно вращая рукотку продольной подачи подвести заготовку к фрезе, не доводя до касания с ней; -включите шпиндель и механическую пдачу; -профрезеруйте плоскость; -выключите станок;

Выполните следующие действия: 1.Установите фрезу на оправке припомощи установочных колец. 2.Конический хвостовик оправки вставте в коническое отверстие шпинделя, плотно затягивая затяжным винтом (шомполом) 3.Правый конец оправки поддерживайте серьгой (подвеской) хобота (только на ГФС) 4.Проверте биение фрезы и оправки используя индикатор со штативом. 5.Установите заготовку в выбранном приспособлении ( универсальные тиски, универсальная поворотная плита): - установите универсальные тиски на требуемый угол так, что бы обрабатываемая накланная плоскость (скос),была расположена горизонтально, т.е. параллельно оси фрезы; - закрепите заготовку на универсальной поворотной плите прихватами или болтами, установив требуемый угол наклона (от 0 до 90 градусов). 6.Упорные куачки установите и закрепите в положении, соответствующем нчалу и окончанию рабочего хода стола. 7. Убедитесь в надежности работы системы подачи жидкости. 8. Установите глубину фрезерования - ослабте затяжку стопорных винтов - при вращающимся шпинделе подведите в ручную стол вместе с закрепленной заготовко под фрезу до момента легкого касания - ручным перемещением стола в продольном направлении вывести заготовку из под фрезы - вращением рукоятки вертикольной подачи поднять стол на величину, равную глубине резания - застопорте консоль и салазки поперечной подачи - плавным вращением рукоятки продольной подачи стола подвести обрабатаваемую заготовку к фрезе,немного не доводя - включите станок, включите механическуб подачу и обработайте заданную плоскую поверхность; - выключите станок;

| Видеоматериал | ||||

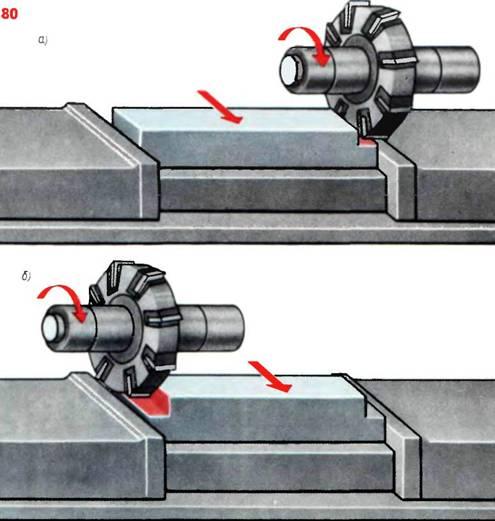

| 2.4 Выполните фрезерование уступов двусторонней дисковой фрезой, с установкой заготовки в тисках.

2.4 Выполните контроль обработанных поверхностей.

| Выполните следующие действия: 1.Установите фрезу на оправке припомощи установочных колец. 2.Конический хвостовик оправки вставте в коническое отверстие шпинделя, плотно затягивая затяжным винтом (шомполом) 3.Правый конец оправки поддерживайте серьгой (подвеской) хобота (только на ГФС) 4.Проверте биение фрезы и оправки используя индикатор со штативом. 5.Установите машинные тиски на столе станка: - выверте установку тисков с помощью рейсмуса или индикатора; - закрепите тиски. 6.Установите и закрепите заготовку в писках с подкладкой. 7.Упорные куачки установите и закрепите в положении, соответствующем нчалу и окончанию рабочего хода стола. 8. Убедитесь в надежности работы системы подачи жидкости. 9. Установите глубину фрезерования - включите станок; - включите шпинднль станка в направлении, противоположном направлению винтовой канавки фрезы - подведите заготовку ручным перемещением стола рукоятками продольного, поперечного и вертикального перемещений под вращающуюся фрезу до легкого касания боковыми режущими кромками заготовки - вращнием рукоятки вертикальной подачи опустить стол до выхода фрезы за габариты обрабатываемой заготовки - вращением рукоятки поперечной подачи передвинуть заготовку в направлении фрезы нв размер «В», пользуясь лимбом поперечной подачи - поднимите стол до легкого касания фрезой верхней плоскости заготовки - продольной подачей вывести заготовку из-под фрезы, выключите станок и поднимите стол на размер «т» - застопорите вертикальные и поперечные салазки - установите кулачки механического включения продольной подачи столв на длину фрезерования - включите вращение шпинделя - подать вручную продольно заготовку по направлению к вращающийся фрезе - включите механическую продольную подачу - произведите фрезерование уступа - выключите станок.

1.Проверьте линейные размеры (наружные и внутренние): -измерительной линейкой, нутромером, штангенциркулем. 2.Проверьте отклонение плоскостей от горизонтального или вертикального положения уровнем. 3.Проверте неперпендикулярность угольником. 4.Проверте угол между двумя плоскостями малкой. 5.Проверте прямолинейность плоскостей линейками – лекальные, прямоугольные, мостиковые, угловые.

| Видеоматериал

А | ||||

| УЭ -3.Уборка рабочего места по окончании выполнения заданий Цель: в результате освоения УЭ Вы будете уметь приводить рабочее место в порядок и сдавать его мастеру п/о | ||||||

| Содержание заданий | Рекомендации по выполнению | |||||

| 3.1 Приведите рабочее место в порядок, согласно требованиям безопасности труда по окончании работы фрезеровщика. | По окончании работы необходимо: -Привести рабочее место в порядок, очистить станок; -Снять и уложить инструменты, приспособления и материалы на соответствующие места; -Сдать рабочее место производственному мастеру, сообщить ему обо всех замеченных неисправностей.

| Ж. | ||||

Теоретический материал для студентов

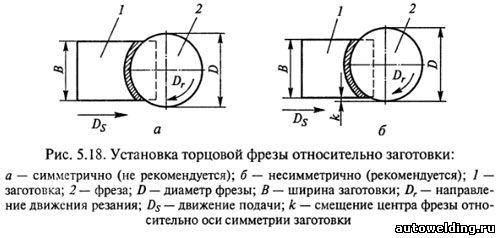

Плоскости обычно фрезеруют торцовыми и цилиндрическими фрезами. Диаметр торцовой фрезы D (мм) выбирают в зависимости от ширины В (мм) фрезерования с учетом соотношения D=(1,3...1,8)B. При фрезеровании торцовыми фрезами предпочтение следует отдавать несимметричной схеме резания. Размер смещения (мм) k = (0,03...0,06)D (рис. 5.18).

Фрезерование плоскостей производят в такой последовательности: подводят заготовку под вращающуюся фрезу до легкого касания, затем отводят из-под фрезы, выключают шпиндель станка, устанавливают лимб вертикальной подачи (при фрезеровании плоской поверхности) или поперечной подачи (при фрезеровании плоской торцовой поверхности) на глубину фрезерования, включают шпиндель станка и перемещают вручную стол с заготовкой до касания с фрезой, после чего включают продольную подачу стола.

При обработке цилиндрическими фрезами длина фрезы должна на 10...15 мм перекрывать требуемую ширину обработки. Диаметр фрезы выбирают в зависимости от ширины фрезерования и глубины резания t (мм).

При черновом фрезеровании обычно достигается точность размеров, соответствующая 11 и 12-му квалитетам, при чистовом — 8 и 9-му квалитетам. В отдельных случаях при тонком фрезеровании можно получить точность размеров, соответствующую 6 и 7-му квалитетам. Шероховатость обработанной поверхности колеблется от Rz 80 мкм до Ra 0,63 мкм. Наиболее низкие параметры шероховатости (Ra 1,25...0,63 мкм) получают тонким фрезерованием. Другой метод достижения низких параметров шероховатости плоских поверхностей на заготовках — это применение составных фрез, в корпусах которых закреплены черновые и чистовые резцы. Чистовые резцы устанавливают ниже черновых на величину, равную глубине чистового фрезерования. В корпусе фрезы можно устанавливать один или несколько чистовых резцов. При подаче Sz = 1,5... 2,5 мм/зуб и скорости резания v = 240... 250 м/мин достигается шероховатость поверхности Rz 5...2,5 мкм.

При обработке поверхностей торцовыми фрезами благодаря конструкции крепления инструмента процесс резания происходит спокойнее, чем при фрезеровании цилиндрической фрезой.

Концевыми фрезами можно фрезеровать вертикальные и небольшие горизонтальные плоскости. Применение наборов фрез при фрезеровании плоскостей позволяет повысить производительность процесса обработки и обрабатывать фасонные поверхности. Набор представляет собой группу фрез, установленных и закрепленных на одной оправке.

Плоскую поверхность детали, расположенную под определенным углом к горизонтали, называют наклонной, а наклонную плоскость небольших размеров — скосом.

Для фрезерования наклонных плоскостей и скосов используют следующие инструменты:

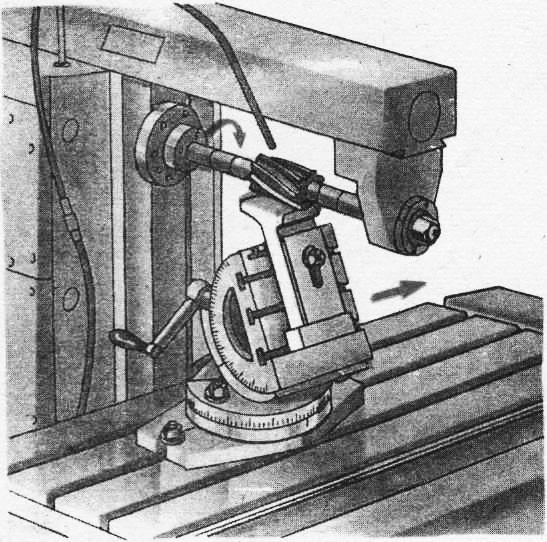

цилиндрические, торцовые и концевые фрезы с поворотом заготовки на требуемый угол с помощью универсальной поворотной плиты (рис. 5.19, а);

торцовые и концевые фрезы с поворотом фрезы на требуемый угол (рис. 5.19, б);

специальные приспособления (рис. 5.19, в, г) для обработки цилиндрическими и торцовыми фрезами;

угловые фрезы.

При фрезеровании с поворотом на требуемый угол заготовку закрепляют в универсальных тисках или на универсальной плите и поворачивают на угол так, чтобы плоскость, подлежащая обработке, располагалась параллельно поверхности стола.

Фрезерование наклонных плоскостей и скосов торцовыми и концевыми фрезами можно производить, поворачивая на требуемый угол не заготовку, а шпиндель инструмента. Это возможно осуществить на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости.

Фрезерование заготовок с наклонными плоскостями и скосами в условиях серийного и массового производств целесообразно производить в специальных приспособлениях, позволяющих устанавливать и закреплять заготовки без выверки.

Угловыми фрезами обрабатывают небольшие наклонные плоскости и скосы. В этом случае нет необходимости в повороте детали и фрезы.

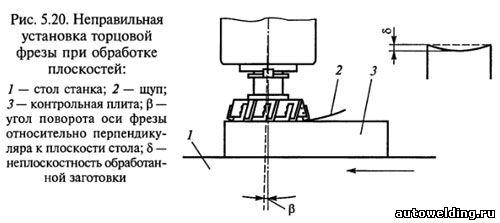

Погрешность плоскостности при обработке торцовой фрезой возникает, если ось вращения фрезы неперпендикулярна к обрабатываемой поверхности или, иначе, к плоскости стола станка. Плоскость получается вогнутой (рис. 5.20), и тем больше, чем больше угол β и чем меньше диаметр D торцовой фрезы.

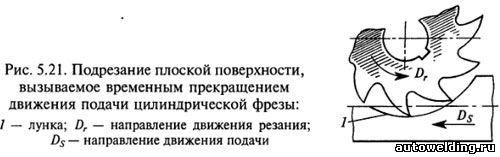

При фрезеровании плоскости цилиндрической фрезой (набором фрез) погрешность плоскостности может быть вызвана так называемым подрезанием, которое выражается появлением лунки 1 на обработанной поверхности (рис. 5.21) и является результатом временного прекращения движения подачи, вследствие чего фреза некоторое время работает, вращаясь на одном месте. Упругие силы, действующие между фрезой и заготовкой, стремятся при этом сблизить их, что приводит к непроизвольному появлению лунки («выработки»), и тем большей, чем меньше жесткость системы СИД, чем больше усилие резания и чем дольше находится фреза на одном месте.

Контроль плоскостности обработанной поверхности производят лекальной линейкой. Неплоскостность при обработке торцовых поверхностей проверяют плоским угольником или рейсмасом. Неплоскостностью, или отклонением от плоскостности, называют наибольшее расстояние от реальной обработанной поверхности (плоскости) до прилегающей поверхности в пределах контролируемого участка. Прилегающей называется поверхность, соприкасающаяся с реальной поверхностью и расположенная вне материала детали так, чтобы отклонение от нее наиболее удаленной точки обработанной реальной поверхности было минимальным в пределах контролируемого участка.

Наклонные плоскости и скосы контролируют с помощью шаблонов и рейсмасов.

Е. Охрана труда

При нарезании резьбы плашкой, следует руководствоваться следующими требованиями по охране труда, пожарной безопасности, охране окружающей среды.

Наличие спецодежды.

Отсутствие лишних предметов на рабочем месте.

Наличие исправного инструмента.

При поднятии тяжести подготовить и проверить подъемные приспособления.

Прочно зажимать деталь в патроне.

Не удалять рукой стружку с нарезаемого стержня детали.

Включать шпиндель на обратное вращение можно только после его остановки.

Запрещается проверять нарезанную резьбу при вращении детали.

После окончания работы тщательно убрать рабочее место.

Убрать инструменты, приспособления материалы в соответствующие места.

Во избежание самовозгорания промасленных тряпок и возможности возникновения пожара собрать промасленные концы и тряпки в специальные металлические ящики.

Ж. Охрана окружающей среды

Образовавшиеся отходы после нарезания наружной резьбы плашкой, следует удалять в мусорный контейнер.

Получите свидетельство

Получите свидетельство Вход

Вход

Инструкционная карта для модульного обучения, квалификации "Станочник широкого профиля" (1.43 MB)

Инструкционная карта для модульного обучения, квалификации "Станочник широкого профиля" (1.43 MB)

0

0 817

817 21

21 Нравится

0

Нравится

0