1. Сегодня на уроке мы поговорим о технологиях плазменной обработки материалов.

2. Познакомимся с плазменным нанесением покрытий.

3. Плазменной резкой.

4. Узнаем, с какой целью используются плазменная сварка и плазменные технологии в порошковой металлургии.

5. Поговорим о плазменно-механической обработке материалов.

Когда ионизированный газ, другими словами плазма, соприкасается с поверхностью обрабатываемой детали, она нагревается до температуры от 4000° до 16 000°.

Сфер применения плазменной обработки материалов достаточно много. Используют её для резки, сварки, плавки, нанесения покрытий, испарения, очистки и подогрева детали при обработке резанием.

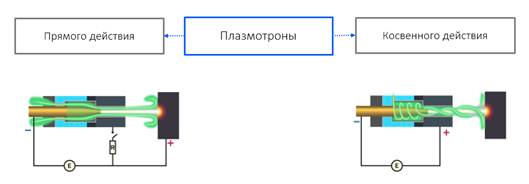

Каким же образом образуется струя плазмы? Получают её с помощью двух типов плазмотронов. В этих приборах нагрев какого-либо газа происходит с помощью концентрированной электрической дуги.

Плазмотроны бывают двух видов: прямого и косвенного действия.

В плазмотроне прямого действия между электродом и изделием возникает электрическая дуга и струя плазмы совпадает с направлением электрической дуги. В плазмотроне косвенного действия дуга возникает между электродом и соплом, а газ, который проходит через столб дуги, выходит в форме плазменной струи.

Для изготовления электродов плазмотронов используют тугоплавкие материалы: вольфрам или графит.

А в качестве плазмообразующих веществ можно использовать воздух, азот, аргон, водород, кислород, воду, аммиак и другое.

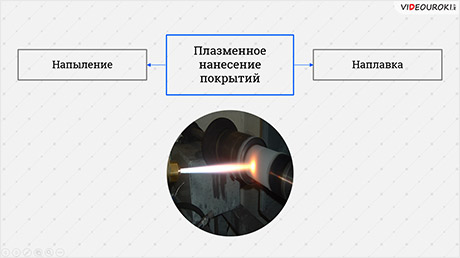

Поговорим о плазменном нанесении покрытий. Сюда относят такие операции, как напыление и наплавка.

Метод плазменной обработки используют для нанесения покрытий из любых тугоплавких материалов.

Особенностями плазменного напыления и наплавки можно назвать высокую скорость и равномерность.

В качестве материалов для покрытия выбирают тугоплавкие металлы, оксиды, карбиды, силициды, бориды и так далее. Их вводят в виде порошка или проволоки в плазменную струю, там материал плавится, распыляется и наносится на поверхность изделия.

Именно с помощью плазменной наплавки получают покрытия с высокой износостойкостью, коррозионной стойкостью, покрытия с низкими коэффициентами трения и даже с вкраплёнными тугоплавкими частицами, так называемые армированные покрытия.

Плазменные покрытия активно используют для защиты деталей, которые работают при очень высоких температурах; в агрессивных средах или для деталей, которые особенно подвержены механическому воздействию.

Плазменная наплавка помогает восстановить изношенные поверхности деталей. Например, тормозных дисков автомобилей, валов полиграфического и бумажного производств и так далее.

Поговорим о плазменной резке.

Это процесс проплавления насквозь материала и удаление расплавленного металла мощным потоком плазмы.

Этот вид резки используют не только для металлов, но и для диэлектриков, например, стекла или слюды.

К главному достоинству именно плазменной резки можно отнести то, что нет необходимости очищать заготовку от окалины и оксидов. Они плавятся и удаляются с поверхности в процессе самой резки.

С помощью плазменной дуги нетрудно разрезать даже коррозионностойкие и хромоникелевые стали, алюминиевые и другие сплавы.

Благодаря высокой производительности плазменную резку можно применять в поточных, непрерывных производственных процессах.

Этот вид резки широко используют при производстве труб и в судостроительной промышленности.

Плазменная дуга способна глубоко проникать в материал. Это свойство используется в плазменной сварке. Толщина металла может доходить до 10-15 миллиметров без специальной разделки кромок. К достоинствам плазменной сварки можно отнести высокую производительность и качественность. Высокое качество этого вида сварки достигается благодаря стабильности горения дуги.

Есть материалы, которые невозможно сварить другими способами. Например, цветные металлы и сплавы.

Широкое применение плазменные технологии нашли в порошковой металлургии. Чтобы получить специальные порошки, в плазменную струю необходимо ввести материал. Частички материала, расплавляясь, приобретают сферическую форму, которая необходима в порошковой металлургии.

Размеры частиц могут быть от нескольких микрометров до одного миллиметра. Но с помощью плазмы можно получить и ещё более мелкие порошки, которые называют ультрадисперсионными. Размер частиц этих порошков составляет от десяти нанометров. Получают их посредством испарения и последующей конденсации материала в плазме.

К плазменно-механической обработке материалов относят совокупность операций по термическому разупрочнению плазменной дугой и последующему удалению с заготовки слоя металла режущим инструментом.

С помощью этих операций можно обрабатывать даже жаропрочные и коррозионностойкие стали и титановые сплавы. По сравнению с механической обработкой этих же материалов, скорость плазменно-механической обработки выше в 4-7 раз.

Подведём итоги урока.

Сегодня мы говорили о плазменной обработке материалов. У всех её видов можно выделить общие достоинства.

С помощью плазменных методов можно обрабатывать такие материалы, которые не поддаются другим способам обработки.

Скорость проведения плазменной обработки выше, чем у других видов обработки.

Плазменные методы обработки отличаются высоким качеством за счёт постоянного горения дуги.

Получите свидетельство

Получите свидетельство Вход

Вход

0

0 4187

4187