МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РЕСПУБЛИКИ БУРЯТИЯ

ГБПОУ «БУРЯТСКИЙ РЕСПУБЛИКАНСКИЙ ИНДУСТРИАЛЬНЫЙ ТЕХНИКУМ»

ПЛАЗМЕННАЯ НАПЛАВКА – ЭФФЕКТИВНЫЙ СПОСОБ ЗАЩИТЫ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ

|

| Автор: Соктоев Владислав, студент 2 курса, 15.01.05 «Сварщик (электросварочные и газосварочные работы)»

Руководитель: Варфоломеева Наталья Ивановна, преподаватель

|

Улан-Удэ

2016

Оглавление

|

| Введение | 3 |

| | Основная часть |

|

| 1.1. |

| 5 |

| 1.2. | Сущность технологии плазменной наплавки | 10 |

| 1.3. | Оборудование для плазменной наплавки | 11 |

| 1.4. |

| 13 |

| | Выводы | 14 |

|

| Список использованной литературы | 16 |

|

|

|

|

Введение

Актуальность теоретического исследования указанного вопроса связана с тем, что в современном производстве изготовления и восстановления изношенных поверхностей металлических деталей машин плазменная сварка и наплавка считаются наиболее прогрессивным способом их защиты.

Ряд узлов и механизмов разнообразных аппаратов и машин в наши дни функционируют в сложных условиях, требующих от изделий отвечать сразу нескольким требованиям. Зачастую они обязаны выдерживать влияние агрессивных химических сред и повышенных температур, и при этом сохранять свои высокие прочностные характеристики.

Изготовить подобные узлы из какого-либо одного металла или иного материала практически нереально. Да и с финансовой точки зрения столь сложный производственный процесс реализовывать нецелесообразно. Намного разумнее и выгоднее выпускать такие изделия из одного максимально прочного материала, а затем наносить на них те или иные защитные покрытия – износостойкие, жаростойкие, кислотоупорные и так далее.

В качестве такой "защиты" можно использовать неметаллические и металлические покрытия, которые по своему составу отличаются друг от друга. Подобное напыление позволяет придавать изделиям необходимые им диэлектрические, тепловые, физические и иные характеристики. Одним из самых эффективных, и при этом универсальных современных способов покрытия материалов защитным слоем, признается напыление и наплавка плазменной дугой.

Цель работы: познакомиться с особенностями плазменной наплавки для изготовления и восстановления изношенных деталей машин.

Для достижения поставленной цели решались следующие задачи:

- Рассмотреть методику плазменной наплавки и ее достоинства.

- Выяснить сущность технологии плазменной наплавки.

- Найти примеры используемого оборудования.

- Определить основные особенности наплавки металла по плазменной технологии

Объект исследования: плазменная наплавка.

Предмет исследования: особенности технологии плазменной наплавки.

Гипотеза: Деталям узлов и механизмов можно придать необходимые им диэлектрические, тепловые, физические и иные характеристики с помощью напыления защитного слоя.

Теоретическая значимость работы. Знание теоретических основ современных технологий сварочного производства позволит в дальнейшем достичь более высокой квалификации и расширить сферы профессиональной деятельности, учитывая, что уровень развития науки и техники в современном мире по сварочным технологиям обновляется каждые 3-5 лет.

Практическая значимость работы. При выполнении практических работ во время учебной практики у обучающихся нашего техникума по профессии «Сварщик» есть возможность познакомиться с особенностями выполнения плазменной наплавки на имеющемся в Ресурсном центре оборудовании. Кроме того данный вид сварки (наплавки) широко используется во всех отраслях промышленности, в том числе и на крупнейших предприятиях г.Улан-Удэ, где студенты техникума традиционно работают в период производственной практики.

Основная часть

Методика плазменной наплавки и ее достоинства

Плазмой называется высокотемпературный сильно ионизированный газ, состоящий из молекул, атомов, ионов, электронов, световых квантов и др.

При дуговой ионизации газ пропускают через канал и создают дуговой разряд, тепловое влияние которого ионизирует газ, а электрическое поле создает направленную плазменную струю. Газ может ионизироваться также под действием электрического поля высокой частоты. Газ подается при 23 атмосферах, возбуждается электрическая дуга силой 400-500 А и напряжением 120-160 В Ионизированный газ достигает температуры 10-18 тыс.оС, а скорость потока - до 15000 м/сек. Плазменная струя образуется в специальных горелках - плазмотронах. Катодом является неплавящийся вольфрамовый электрод.

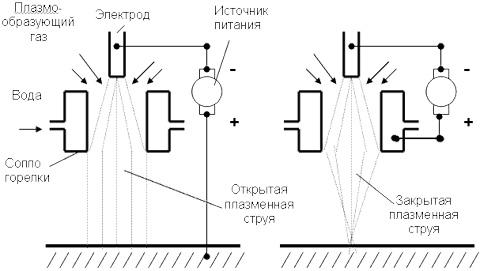

В зависимости от схемы подключения анода различают (см.рис.1) :

1. Открытую плазменную струю (анодом является деталь или пруток). В этом случае происходит повышенный нагрев детали. Используется эта схема при резке металла и для нанесения покрытий.

2. Закрытую плазменную струю (анодом является сопло или канал горелки). Хотя температура сжатой дуги на 20 …30% в этом случае выше, но интенсивность потока ниже, т.к. увеличивается теплоотдача в окружающую среду. Схема используется для закалки, металлизации и напыливания порошков.

3. Комбинированная схема (анод подключается к детали и к соплу горелки). В этом случае горят две дуги, Схема используется при наплавке порошком.

Рис.1. Схема плазменной сварки открытой и закрытой плазменной струей.

Наплавку металла можно реализовать двумя способами :

1-струя газа захватывает и подает порошок на поверхность детали;

2-вводится в плазменную струю присадочный материал в виде проволоки, прутка, ленты.

В качестве плазмообразующих газов можно использовать аргон, гелий, азот, кислород, водород и воздух. Наилучшие результаты сварки получаются с аргоном.

Достоинствами плазменной наплавки являются :

1. Высокая концентрация тепловой мощности и возможность минимальной ширины зоны термического влияния.

2. Возможность получения толщины наплавляемого слоя от 0,1 мм до нескольких миллиметров.

3. Возможность наплавления различных износостойких материалов (медь, латунь, пластмасса) на стальную деталь.

4. Возможность выполнения плазменной закалки поверхности детали.

5. Относительно высокий коэффициент полезного действия дуги (0.2-0.45).

Очень эффективно использовать плазменную струю для резки металла, так как газ из-за высокой скорости очень хорошо удаляет расплавленный металл, а из-за большой температуры он плавится очень быстро.

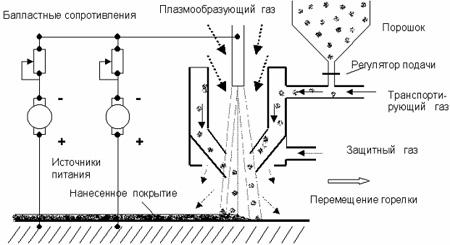

Установка (рис.2) состоит из источников питания, дросселя, осциллятора, плазменной головки, приспособлений подачи порошка или проволоки, системы циркуляции воды и т.д.

Для источников питания важно выдержать неизменным произведение J и U, так как мощность определяет постоянство плазменного потока. В качестве источников питания применяют различные сварочные преобразователи.

| Таблица 1. Сварочные преобразователи с падающей характеристикой | |||||||

| Характеристика | Преобразователи с независимым возбуждением и последовательной размагничивающей обмоткой | ||||||

| ПСО-120 | ПСО-300А | ПД-303 | ПСО-500 | ПСО-800 | АСО-2000 | ПС-1000-Ш | |

| Тип генератора | ГСО-120 | ГСО-300А | - | ГСО-500 | ГСО-800 | СГ-1000 | ГС-1000 |

| Номинальный сварочный ток, А | 120 | 300 | 300 | 500 | 800 | 1000х2 | 1000 |

| Напряжение холостого хода, В | 48-65 | 55-80 | 65 | 58-86 | 60-90 | - | - |

| Пределы регулирования сварочного тока, А | 30-120 | 75-300 | 80-300 | 125-600 | 200-800 | 300-1200 | 300-1200 |

| Мощность преобразователя, кВт | 7,3 | 12,5 | 10,0 | 28,0 | 55 | 56,0 | 55,0 |

| Скорость вращения якоря, об/мин. | 2900 | 2890 | 2890 | 2930 | - | 1460 | 1460 |

| К.п.д. преобразователя, % | 55 | 60 | - | 59 | 57 | 59 | 60 |

| Габаритные размеры, мм: |

| ||||||

| длина | 1055 | 1015 | 1052 | 1275 | - | 4000 | 1465 |

| ширина | 550 | 590 | 508 | 770 | - | 93,5 | 770 |

| высота | 730 | 980 | 996 | 1080 | - | 1190 | 910 |

| Масса, кг | 155 | 400 | 331 | 540 | 1040 | 4100 | 1600 |

| Таблица 2. Сварочные преобразователи с жесткими характеристиками и универсальные | ||||||

| Характеристика | Тип | |||||

| ПСГ-350 | ПСГ-500-1 | ПСУ-300 | ПСУ-500-2 | |||

| с падающей характеристикой | с жесткой характеристикой | с падающей характеристикой | с жесткой характеристикой | |||

| Тип генератора | ГСГ-350 | ПСГ-500-1 | ГСУ-300 | ГСУ-500-2 | ||

| Номинальный сварочный ток, А | 350 | 500 | 300 | 500 | - | - |

| Напряжение холостого хода, В | 15-35 | 18-42 | 48 | 16-36 | 20-48 | 16-32 |

| Пределы регулирования сварочного тока, А | 50-350 | 60-500 | 75-300 | - | 120-500 | 60-500 |

| ПР, % | 60 | 60 | 65 | 60 | 65 | 60 |

| Номинальное напряжение, В | 30 | 40 | 30 | 30 | 40 | 40 |

| Пределы регулирования напряжения, В | 15-35 | 16-40 | - | 10-35 | 26-40 | 16-40 |

| Скорость вращения якоря, об/мин. | 2900 | 2930 | 2930 | 2890 | - | - |

| Мощность преобразователя, кВт | 14 | 28 | 28 | 10 | ||

| Габаритные размеры, мм: |

| |||||

| длина | 1085 | 1052 | 1160 | 1055 | ||

| ширина | 555 | 590 | 490 | 580 | ||

| высота | 980 | 1013 | 740 | 920 | ||

| Масса, кг | 400 | 500 | 315 | 545 | ||

Мощность определяется длиной столба и объемом плазменной струи. Можно реализовать мощности свыше 1000 кВт.

Подача порошка осуществляется с помощью специального питателя, в котором, вертикально расположенный, ротор лопатками подает порошок в струю газа. В случае использования сварочной проволоки подача ее выполняется аналогично как и при наплавке под слоем флюса .

Путем колебания горелки в продольной плоскости с частотой 40-100 мин -1 за один проход получают слой наплавленного металла шириной до 50 мм. У горелки имеется три сопла: внутреннее для подачи плазмы, среднее для подачи порошки и наружное для подачи защитного газа.

Рис.2. Схема плазменного наплавления порошка.

При наплавке порошков реализуется комбинированная дуга, т. е. одновременно будут гореть открытая и закрытая дуги. Регулировкой балластных сопротивлений можно регулировать потоки мощности на нагрев порошка и на нагрев и оплавление металла детали. Можно добиться минимального проплавления основного материала, следовательно, будет небольшая тепловая деформация детали.

Поверхность детали необходимо готовить к наплавке более тщательно, чем при обычной электродуговой или газовой сварке, т.к. при этом соединение происходит без металлургического процесса, поэтому посторонние включения уменьшают прочность наплавленного слоя. Для этого производится механическая обработка поверхности (проточка, шлифование, пескоструйная обработка) и обезжиривание. Величину мощности электрической дуги подбирают такой, чтобы сильно не нагревалась деталь, и чтобы основной металл был на грани расплавления.

Суть применения плазмы достаточно проста. Для покрытия используется материал в виде проволоки либо гранулированного мелкого порошка, который подается в струю плазмы, где он сначала нагревается, а затем расплавляется. Именно в расплавленном состоянии защитный материал и попадает на деталь, подвергаемую наплавке. В то же самое время происходит и ее непрерывный нагрев.

Были выявлены следующие достоинства такой технологии:

плазменный поток позволяет наносить разные по своим параметрам материалы, причем в несколько слоев (за счет этого металл можно обрабатывать разными покрытиями, каждый из которых имеет собственные защитные особенности);

энергетические свойства плазменной дуги допускается регулировать в широких границах, так как она считается самым гибким источником тепла;

поток плазмы характеризуется очень высокой температурой, благодаря чему он без труда расплавляет даже те материалы, которые описываются повышенной тугоплавкостью;

геометрические параметры и форма детали для наплавки не ограничивают технические возможности плазменного способа и не снижают его результативность.

Исходя из этого, можно сделать вывод о том, что ни вакуумный, ни гальванический, ни какой-либо другой вариант напыления не может сравниться по своей эффективности с плазменным. Чаще всего он используется для:

упрочнения изделий, которые подвергаются постоянным высоким нагрузкам;

предохранения от износа и ржавления элементов запорно-регулирующей и запорной газовой арматуры (напыление металла при помощи плазмы в разы увеличивает их стойкость);

защиты от негативного влияния высоких температур, вызывающих преждевременный износ изделий, используемых в различных отраслях промышленности.

Сущность технологии плазменной наплавки

Наплавка металла плазмой выполняется по двум технологиям:

в струю вводят пруток, проволоку либо ленту (они выполняют функцию присадочного материала);

в струю подают порошковую смесь, которая захватывается и переносится на поверхность наплавляемого изделия газом.

Струя плазмы может иметь разную компоновку. По этому показателю ее разделяют на три вида:

Закрытая струя. С ее помощью чаще всего выполняют напыление, металлизацию и закалку металла. Дуга в данном случае характеризуется сравнительно небольшой интенсивностью пламенного потока, что обуславливается высоким уровнем отдачи тепла в атмосферу. Анодом при описанной компоновке выступает либо канал горелки, либо ее сопло.

Открытая струя. При этой компоновке деталь нагревается намного больше, анодом является пруток или непосредственно обрабатываемое изделие. Открытая струя рекомендована для нанесения защитных слоев либо для резки материала.

Комбинированный вариант. Компоновка, созданная специально для выполнения плазменно-порошковой наплавки. При таком варианте одновременно зажигают две дуги, а анод подключают к соплу горелки и к наплавляемому изделию.

Оборудование для плазменной наплавки

Плазменно-порошковая наплавка на большинстве современных предприятий осуществляется в комбинированных агрегатах. В них металлический присадочный порошок расплавляется между соплом горелки и электродом из вольфрама. А в то время, когда дуга горит между деталью и электродом, начинается нагрев поверхности наплавляемого изделия. За счет этого происходит качественное и быстрое сплавление основного и присадочного металла.

Комбинированный плазмотрон обеспечивает малое содержание в составе наплавленного основного материала, а также наименьшую глубину его проплавления. Именно данные факты и признаются главным технологическим достоинством наплавки при помощи плазменной струи.

От вредного влияния окружающего воздуха наплавляемая поверхность предохраняется инертным газом. Он поступает в сопло (наружное) установки и надежно защищает дугу, окружая ее. Транспортирующим газом с инертными характеристиками осуществляется и подача порошковой смеси для присадки. Она поступает из специального питателя.

В целом стандартный плазмотрон комбинированного типа действия, в котором производится напыление и наплавка металла, состоит из следующих частей:

два источника питания (один питает "косвенную" дугу, другой – "прямую");

питатель для смеси;

сопротивления (балластные);

отверстие, куда подается газ;

сопло;

осциллятор;

корпус горелки;

труба для подачи несущего порошковую композицию газа.

При любой компоновке в качестве газов, которые используются для образования пламени, применяют кислород, аргон, воздух, гелий, водород или азот. Специалисты утверждают, что максимально качественное напыление и наплавку металла обеспечивают гелий и аргон.

Ресурсный центр нашего техникума оснащен механизированной плазменной системой Hypertherm (powermax 65). Технология Smart Sense обеспечивает автоматическую корректную установку давления воздуха в зависимости от параметров эксплуатации. Аппарат значительно снижает образование окалины и обеспечивает более плавную контактную работу с лучшими результатами.

Особенности наплавки металла по плазменной технологии

Максимальная производительность плазмотрона отмечается тогда, когда применяется проволочная токоведушая присадка. Дуга в данном случае горит между этой проволокой (она является анодом) и катодом агрегата. Описанный метод незначительно проплавляет основной материал. Но он не дает возможности выполнить равномерный и тонкий наплавочный слой.

Если же используется порошок, напыление и наплавка позволяют получать указанный тонкий слой с максимальными показателями износостойкости и жаропрочности. Обычно составляющими порошковой смеси для наплавки являются кобальт и никель. После использования таких порошков поверхность детали нет нужды обрабатывать дополнительно, так как ее защитный слой не имеет никаких дефектов.

Плазменное напыление по сравнению с наплавкой описывается большей скоростью струи плазмы и более плотным тепловым потоком. Обусловлен этот факт тем, что при напылении чаще всего применяются металлы и соединения с высоким уровнем тугоплавкости (бориды, силициды, тантал, карбиды, вольфрам, оксиды циркония, магния и алюминия).

Добавлю, что рассмотренный в статье метод наплавки по своим техническим характеристикам (интервал рабочих напряжений и токов, расход инертного газа и так далее) мало чем отличается от плазменной сварки. А этот вид выполнения сварочных мероприятий специалисты освоили в наши дни в совершенстве.

Выводы

В настоящей работе кратко рассмотрены методика и достоинства плазменной наплавки, сущность технологии, оборудование и обращается внимание на особенности наплавки металла по плазменной технологии.

Применение плазменной наплавки в современном производстве зависит, прежде всего, от ее технико-экономических показателей. Действительно, в ряде случаев, условия эксплуатации поверхностных слоев металлических деталей, значительно отличаются от условий эксплуатации всего остального материала изделия. Так, например, если деталь (изделие) должна определять общую прочность, которая зависит от свойств металла и его сечения, то поверхностные слои детали часто дополнительно должны работать на абразивный или абразивно-ударный износ (направляющие станин, зубья ковшей землеройных орудий, желоба валков канатно-подъемных устройств, обод колесных пар, клапаны двигателей и др.). Условия работы могут усложняться повышенной температурой, эрозионно-коррозионным воздействием окружающей среды (морской воды, различных реагентов в химических производствах и др.). В качестве примера можно указать клапаны двигателей, уплотнительные поверхности задвижек, колесные пары, поверхности валков горячей прокатки и т.п. Иногда такие детали и изделия целиком изготовляют из металла, который обеспечивает и требования к эксплуатационной надежности работы его поверхностей. Однако это не всегда наилучшее и, как правило, не экономичное решение. Часто оказывается целесообразней все изделие изготовлять из более дешевого и достаточно работоспособного металла для конкретных условий эксплуатации и только на поверхностях, работающих в особых условиях, иметь необходимый по толщине слой другого материала. Плазменной дугой можно сваривать металл толщиной до 10 мм без разделки кромок и применения присадочного материала. Так как плазменная дуга обладает высокой стабильностью, то обеспечивается повышенное качество сварных швов. Это позволяет выполнять микроплазменную сварку металла толщиной 0,025…0,8 мм. Оборудование для выполнения плазменной сварки (наплавки) есть в арсенале каждого крупного предприятия нашего города, а именно, Улан-Удэнский локомотивовагоноремонтный завод – филиал ОАО «ЖЕлдорреммаш», ОАО «Улан-Удэнский авиационный завод», вагоноремонтное депо ВСЖД станции улан-Удэ. Есть представитель плазменного оборудования и в Ресурсном центре ГБПОУ «Бурятский республиканский индустриальный техникум», где я его и изучал под руководством заведующего сварочным производством Борсоева Дмитрия Михайловича, специалиста, имеющего аттестацию НАКС.

Список литературы

1. Лозинский В. Н., Шляпин В. Б. Основные направления и результаты разработок отделения сварки / ВНИИЖТ «Ресурсосберегающие технологии восстановления железнодорожной техники сваркой, наплавкой и напылением». 2008. С.3…30.

2. Лозинский В. Н. Сварочные технологии на предприятиях железнодорожного транспорта / Материалы научно-технического семинара «Прогрессивные технологии сварки в промышленности», 20 – 22 мая 2007 г. Киев, 2007. С. 24...26.

3. Технология и оборудование сварки плавлением и термической резки: Учебник для вузов.- 2-е изд. Испр. и доп./ А.И.Акулов, В.П.Алехин, С.И.Ермаков и др./ Под ред.А.И. Акулова.- М.: Машиностроение, 2003.-560с.

4. Хасуи А., Моригаки О. Наплавка и напыление / Пер.с яп.В.Н. Попова. Под ред.В.С. Степина, Н.Г. Шестернева. М.: Машиностроение,2005.-240с.

5. Износостойкость сплавов, восстановление и упрочнение деталей машин /Под общей ред.В.С. Попова.- Изд. ОАО «Мотор»- Запорожье, 2006.- 420с.

6. Грохольский , Н.Ф. Восстановление деталей машин и механизмов сваркой и наплавкой.- М. : Машиностроение.-2006.-275с.

7. http://knowledge.allbest.ru/manufacture/2c0a65635a2bc68b5d53a89421216d37_0.html

12

Получите свидетельство

Получите свидетельство Вход

Вход

Плазменная наплавка – эффективный способ защиты металлических деталей (121.59 KB)

Плазменная наплавка – эффективный способ защиты металлических деталей (121.59 KB)

0

0 366

366 5

5 Нравится

0

Нравится

0